近年のユニクロは、循環型社会を目指す取り組み「RE.UNIQLO(リ・ユニクロ)」を進めています。現在、リ・ユニクロのアイテムの一つとして、リサイクル素材を使用した「リサイクルダウン」を販売中。そのリサイクルダウンは、どの様にリサイクルされ、新たな商品に生まれ変わっていくのかを“東レ瀬田工場(滋賀県大津市)”にて取材してきました。

ユニクロと戦略的パートナーシップを結んでいる『東レ』

まずは今回取材に訪れた、ユニクロと戦略的パートナーシップを結んでいる『東レ』の紹介から。東レは2026年で創立100周年を迎える、日本を代表する素材メーカーです。鉄の10分の1の軽さで4倍の強度を持つカーボン繊維を開発し、ボーイング社などの航空機に採用され、航空機の驚異的な軽量化を可能としたことで、炭素繊維業界で世界No.1のシェアを誇ります。

そんな東レとユニクロの共同開発はいつから始まったかというと……。2003年から販売した、身体からの水分が水蒸気になるときに発生する運動エネルギーが熱エネルギーに変換されることで発熱し、またその温かさを保持するインナーウェア「ヒートテック」から始まります。以来、東レがユニクロのために素材開発した代表的な商品は、ヒートテック、エアリズム、ウルトラライトダウン、ドライEX、感動パンツなど、いずれも大々的なヒット商品ばかり。そして、2020年より、ユニクロと東レはリサイクルダウンに取り組んでいます。

「服から服へのリサイクル」

ユニクロは、2001年にフリース回収・リサイクルをスタートし、2006年からは全商品リサイクル活動に拡大。つくって売って終わりでなく、商品を自ら回収し、責任をもって資源化する方法を考えてきました。2020年にこれらの取り組みをステップアップさせ、「RE.UNIQLO」として再定義。

具体的にどのような取り組みかというと、ユニクロ店舗内で回収した衣類(ユニクロやジーユー、プラステなどのグループブランドの衣類のみ)のうち、まだ服として着られるものは、難民キャンプや被災地への緊急災害支援など、世界中の服を必要としている人々に届けています。一方で服としてリユースできない衣類は、燃料やリサイクル素材として活用されます。また、貴重な資源を有効活用するため、ダウン製品は新しいダウン製品の素材としてリサイクルしています。廃棄物の削減と資源の有効活用を図っているわけです。衣類の持つポテンシャルを最大限に活かし、環境負荷を軽減することを目指しています。

ここからは今回の本題となるリサイクダウンの話。「RE.UNIQLO回収ボックス」を通じて、2019年からこれまでに回収されたダウンアイテムは、なんと100万着以上。提携倉庫で検品し、選別されたものが、東レの瀬田工場の保管スペースに運ばれてきます。

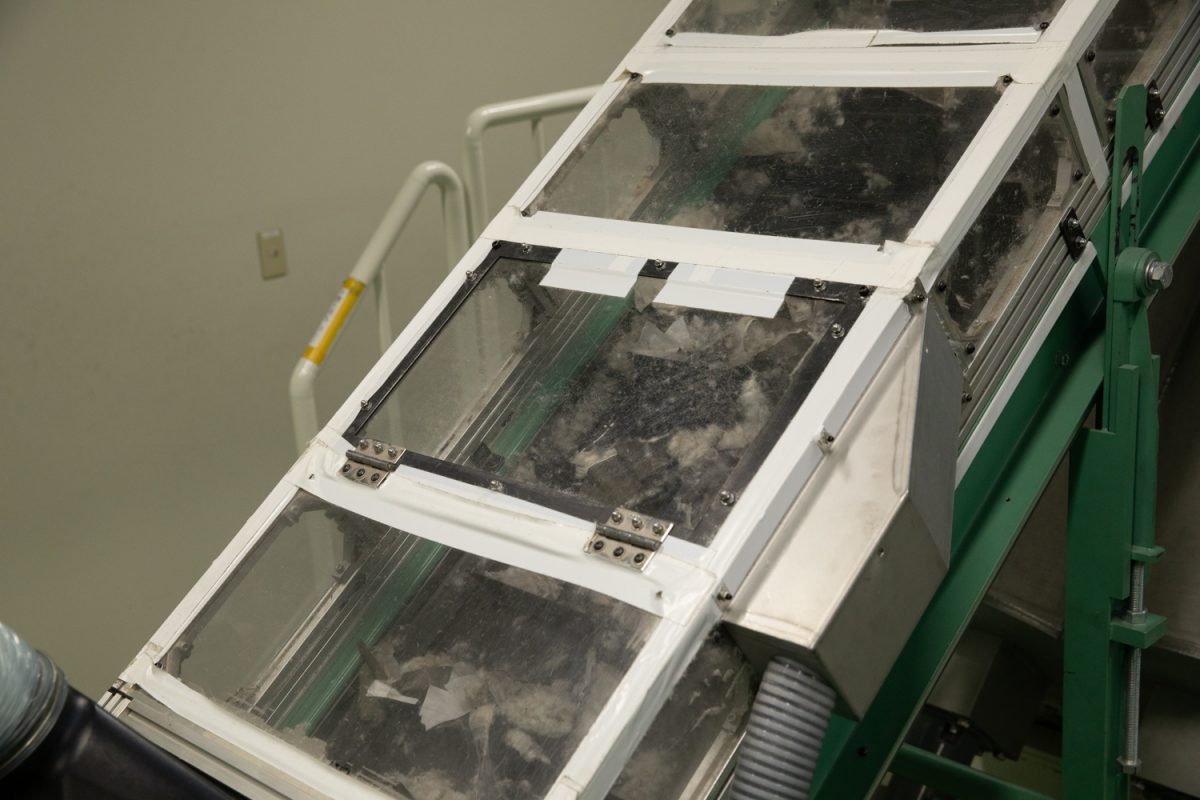

従来、ダウンリサイクルの手法は、羽毛布団やダウンジャケットを手作業でかき出す作業が一般的。一度の作業で多くのダウンやフェザーを取り出せる反面、羽毛の吸引による健康被害のリスクが大きいことが指摘されています。また、縫製の複雑なダウンジャケットから、一着ずつ手作業でダウンとフェザーを取り出していては、時間もコストもかかってしまう。服から服への循環を目指すユニクロは、リサイクルダウンジャケット商品化のためには、機械で効率良く羽毛を取り出す必要があると考えました。そこで東レと共同開発したのが、世界に一台しかないダウンリサイクル装置。

そのダウンリサイクル装置を開発したのが、東レ エンジニアリング開発センター 部員の岡 尚樹さん。「機械化の依頼を受けたのが2017年。まったくのゼロからの出発で、試験機を製作して、検証と改良を繰り返し、試行錯誤しながら、2020年にやっと生産化することができました」。

世界に一台しかないダウンリサイクル装置の作業工程はこうだ。効率化が図られた機械の凄さを間近で見ました。

「ダウンの回収量に関してはなかなか予測できません。今後は安定した回収量の確保が課題ですが、無理強いもよくありません。ウェアを長く使っていただくことも大切です。これはリサイクル活動全体にもいえる難しい課題ですね」と、岡さんは言う。たしかにリサイクルウェアを製造する上でそういったジレンマは感じざるを得ないことかもしれない。

上記の工程を経て、回収衣料から抽出したリサイクルダウンは梱包されます。梱包された材料は海外のダウンメーカーに送られ、そこで洗浄されて汚れや脂を取り除き、バージンダウンと同等の清潔なリサイクルダウンへと変貌。その後、縫製工場にて、リサイクルダウンジャケットとして製品化されるのです。

多種多彩な気象条件を再現できる研究開発施設

最後に案内されたのが、人工気象室「テクノラマ(TECHNORAMA)GIII」。ここは北極圏や南極圏のような極限的な気候や、都会で発生するゲリラ豪雨など、多種多彩な気象条件を再現できる研究開発施設。ユニクロのリサイクルダウンをはじめ、エアリズムやヒートテック、感動パンツなど、最先端ウェア開発を実現するための場所です。

温度や湿度、風、降雨、日射などを自在に操作できる人工気象室には、モーションキャプチャによる動作解析システムや温湿度計測システム、発汗の計測機器、筋電センサーなど、人間工学から温熱生理学、感性工学までの多彩な研究領域をカバーできる機器も設置しています。今回紹介する本室はマイナス30~60℃まで、湿度は20~80%までコントロールできるというから驚き。

以上が、東レ瀬田工場で見学してきた東レの技術、そしてユニクロの衣料へのこだわり。リサイクルダウンジャケットがバージンダウンを採用した製品と変わらない保温性を発揮している理由に納得! 今年の冬も、リサイクルダウンジャケットに袖を通そうと感じた取材でした。

500円のデジタルクーポンが当たる!

現在ユニクロでは、不要になったユニクロのダウン商品をお近くのユニクロ店舗まで持ち込むと、対象商品1点につき、5000円以上の購入で使える500円割引デジタルクーポンを1枚プレゼントするキャンペーンを4月30日まで行っています。ダウン持ち込みの際はぜひショップスタッフに声をかけてください!

↑ 不要になったダウンを持ち込むことで500円クーポンをゲットできるなんてうれしい限り!

【フォトギャラリー(画像をタップすると閲覧できます)】