パナソニック エレクトリックワークス社(以下、EW社)と三菱ガス化学は、温暖化の最大の要因である二酸化炭素(CO2)を原料に、コンセントなどの配線器具の素材である「ユリア樹脂」を作る技術を確立したと発表しました。

ユリア樹脂は熱で固まる性質を持っており、電気火災の対策として、配線器具には欠かせない素材です。しかし、一度固めると溶かすことができないため、これまではリサイクルが不可能でした。CO2からユリア樹脂を作る技術の確立によって、製品の廃棄・焼却で出たCO2から再び製品を作る「カーボンリサイクル」が可能になります。

配線器具に不可欠なユリア樹脂とは?

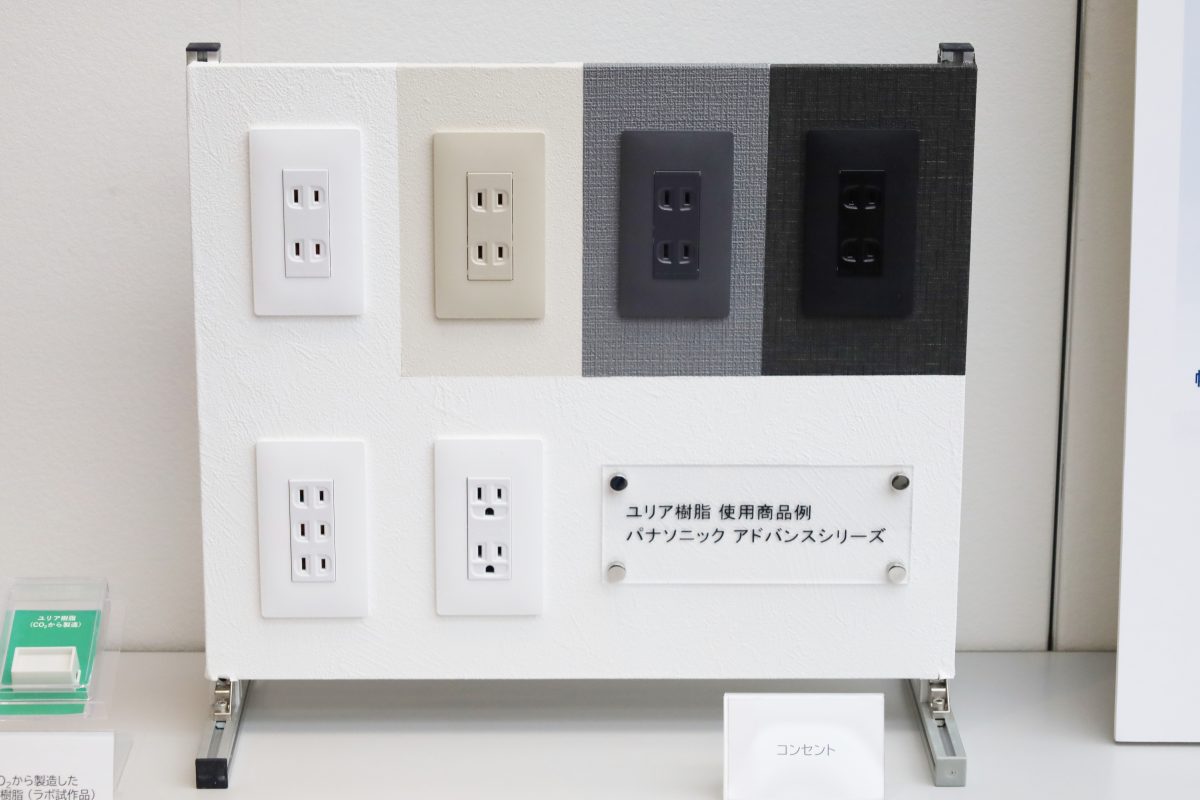

家庭やオフィスの壁に埋め込まれた、コンセントやスイッチなどの配線器具。これらの製品の安全性を支えているのがユリア樹脂です。熱で固まるユリア樹脂は、耐アーク性能、耐トラッキング性能が高く、電気火災を防ぐために不可欠なものとなっています。

しかし、このユリア樹脂には大きな環境課題がありました。樹脂には大きく分けて、熱可塑性樹脂と熱硬化性樹脂の2種類があります。チョコレートのように熱を加えると溶ける熱可塑性樹脂は、ペットボトルなどに使われており、再成形が可能なためリサイクルができます。一方の熱硬化性樹脂は、一度固まると熱を加えても元には戻りません。ユリア樹脂は熱硬化性樹脂であるためリサイクルが不可能で、製品の使用後は廃棄・焼却するしかなく、CO2の発生源となっていました。

CO2からユリア樹脂を作る仕組み

そんなユリア樹脂の原料となるのがメタノール(アルコールの一種。メチルアルコールとも呼ばれる)です。従来では天然ガスからメタノールを抽出し、これを原料にしてユリア樹脂を作っていました。少々小難しい話をしますが、メタノールの化学式はCH3OH。CO2同様に炭素(C)が含まれています。また、残りのO(酸素)と水素(H)もとても身近な元素です。

EW社と三菱ガス化学が今回発表したのは、下水処理場から出る未消化ガスのなかから回収したCO2を原料にメタノールを製造、それからユリア樹脂を作り、配線器具の素材とする、という技術の確立です。CO2の回収とメタノールの製造を三菱ガス化学が、それ以降の工程をEW社が担います。これにより、製品の廃棄後にCO2が出たとしても、それを再び原料として使えるため、炭素資源を循環させる「カーボンリサイクル」が実現します。

CO2が原料のメタノールから製造したユリア樹脂は、従来のものと同等の品質であることが確認できており、安全性には問題がないといいます。EW社によると、新技術による配線器具製造過程におけるCO2排出量の削減効果は、現状では従来の20〜30%。ですが今後の研究の進展により、2030年には30〜45%を目指すそうです。

CO2由来のメタノールは、化石燃料由来のものと同等の物性を持ち、設備投資も不要で製造できるという利点があります。とはいえ、製造コストはやや上がってしまうそう。発表会に登壇したEW社の中野貴之さんは「従来の生産方法が環境に負荷をかけていることをハウスメーカー、さらには施主の方々にご認識いただき、新しい製品を積極的にご活用いただけるようにすることが必要」と語りました。

まずは下水処理場から出るCO2を活用。今後適用範囲を拡大へ

両社によれば、今回の発表は「技術が完成した」という段階で、活用の拡大はこれからです。まずは新潟の下水処理場の未利用消化ガスに含まれるCO2を回収し、メタノールを製造するところからスタートします。三菱ガス化学は、今後CO2回収の対象を拡大していきたいとしています。

三菱ガス化学に所属する工学博士・松川将治さんによると「メタノールの世界需要は、2025年の1億トンから、2050年には5億トンに増加する見込み」とのこと。CO2由来のメタノール製造は、脱炭素化のために必要不可欠な技術といっても過言ではありません。温暖化の原因となるCO2から製品を作るという技術はまるで夢のように聞こえますが、持続可能な社会の実現に向けた確かな一歩となりそうです。