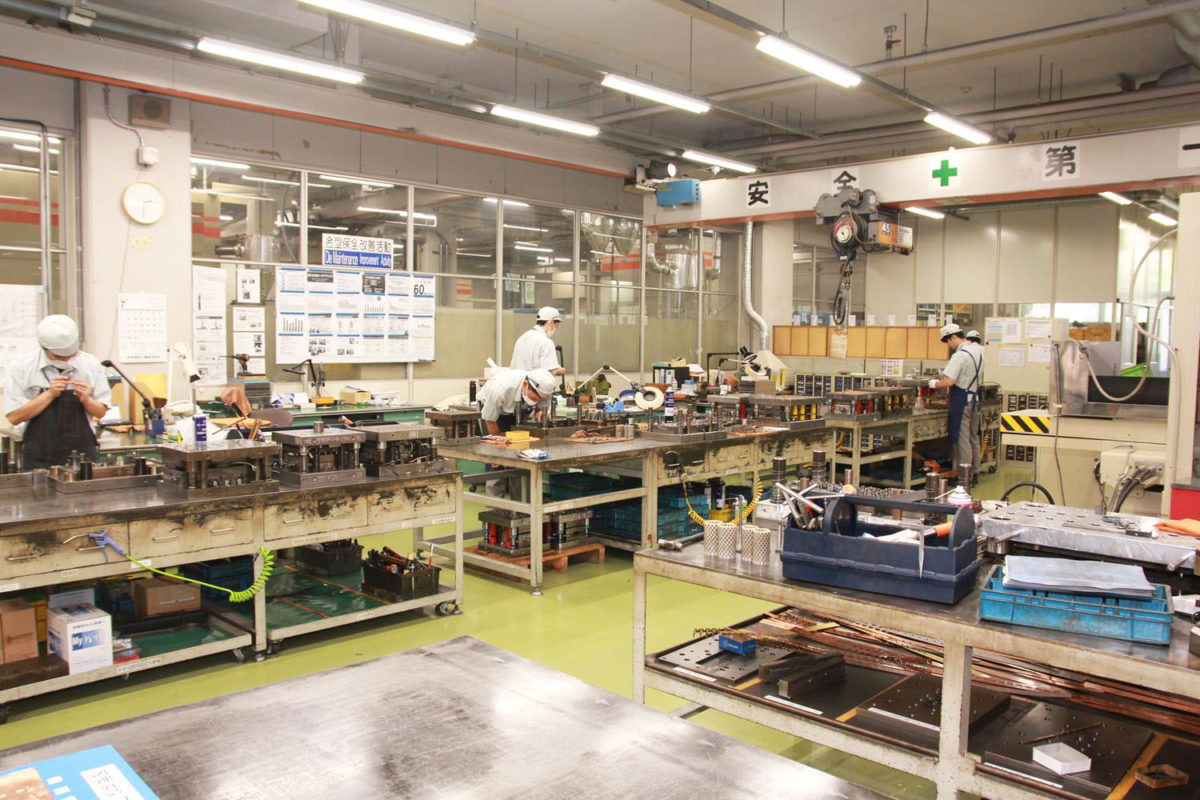

消耗が激しい金型は順次工場内でメンテナンス

さて、いよいよ工場の内部に潜入してみます。1階はコンセント・スイッチに使う金属部品の加工場で、180品種を月間1億個生産してます。そのうち半分の5000万個が夜間に無人生産しているとのこと。生産金額は月間2億円。月間1億個もの部品を製造するプレス機は1分間に400~1300回転と高速稼働するため金型の消耗が激しく、工場内で金型のメンテナンスも順次行っているそうです。

また、超高速生産ゆえ、不具合があると一瞬で大量の不良品を生み出してしまうため、画像処理による高速検査を全数実施しています。これにより、超高速・大量生産でも安定した品質を維持できるのです。

金属を折り曲げる機械には、44年前から使われているものも

3階はマルチフォーミング機による金属加工ゾーンです。複雑な形状でも自在に折り曲げ加工ができる機械で、ネジ止めなしでも電線が抜けない速結端子に使われる錠バネという部品などを生産しています。

部材を投入すると円の中心に移動しながら7方向から曲げ加工を加えて成形していくものですが、部材を一度セットすると42時間連続で自動生産を続けます。マルチフォーミング機1台あたり1分間に1400個の錠バネの加工が可能で、全9台で月間6000万個を生産しています。一番古い機械で44年前から使い続けているとのこと。製造機械も丁寧に扱い、大切に長く使い続けるというパナソニックのモノづくり精神を垣間見ることができます。

夜間はたった2人で41台のプラスチック加工機械を運転

4階はプラスチックの加工場で、コンセントやスイッチのカバーなどを製造しています。200品種、月間4000万個の部品を生産しています。24時間交代勤務制ですが、夜間は2人のオペレーターで41台の機械を運転できるよう省人化されているとのこと。実際、プラスチックの圧縮成形・射出成形工程から成形後のライナーやバリ取り、成形部品の取り出し、搬送まで全自動化されており、人手の介する部分は非常に少ないようです。

0.7秒に1個の割合で組み立て、0.8秒で外観検査

1、3、4階で製造された部品が自動搬送車および自動ラックによって2階の組み立てエリアに運ばれます。自動組立機は12ラインで、部材は組み立て機までコンベアを使って自動で搬送され、0.7秒に1個の割合で製品化していきます。スイッチの部品点数は約20個で、これらを一瞬で組み立てる技術はすごいの一言。この高速組み立てを実現した結果、このフロアだけで年間6200万個のスイッチ・コンセントが生産可能となりました。

組み立て後は包装ラインに流れ、7台のカメラで外観検査を全数行います。外観検査も1個あたり0.8秒と高速。スイッチの場合は、押し込んだ時のストローク検査も全数行っています。その後は10ラインの自動包装機で梱包していきます。

コンセントも電灯スイッチも現代の生活に欠かせない必需品中の必需品、いわばキング・オブ・必需品です。毎日無意識に使用していますが、耐久性と安全性は極めて重要で、特に事故を防ぐという意味で、われわれ生活者の命に関わるものです。今回の工場見学では、品質や安全がメーカーの努力によって担保され、私たちの生活や命が守られている、ということが実感できた貴重な体験でした。