パナソニックは今年で創業100周年を迎えます。創業当時の松下電気器具製作所が1918年(大正7年)に創業商品として発売した「アタッチメントプラグ」は、他社製よりも3~5割安かったことから爆発的なヒットとなりました。当時の住宅では、電気の供給場所が天井の電灯しかなかったため、アイロンなどほかの電化製品を使うには一度白熱電球を外し、アタッチメントプラグを取り付けてそこからコードを延長して使っていました。

通称「二股ソケット」の大ヒットが創業時の大躍進を生んだ

しかし、従来のアタッチメントプラグでは電灯とほかの電化製品を同時に使えないため、1920年、松下幸之助氏は電灯とアタッチメントプラグを同時に使える二灯用クラスター(二股ソケット)を開発。これがさらなる大ヒットとなり、松下電気器具製作所の大躍進につながります。ちなみにこの二股ソケットは、亀の子たわし、地下足袋とともに大正日本の三大発明品と言われるほどすごい商品だったそう。

創業商品の流れを受け継ぐ三重県・津の配線器具工場へ

これら創業商品を受け継いだ配線器具を生産しているのが、パナソニック エコソリューションズ社エナジーシステム事業の津工場(三重県)です。爽やかな夏空が広がるとある夏の日、そんな歴史香る津工場を見学してきました。

津工場は敷地面積10万平方メートル、従業員数1600人で生産品目は1万品番、壁スイッチや壁コンセントなどの配線器具は年間8500万個を生産しています。

普段何気なく使っているコンセント・スイッチ類ですが、安全性や施工性、使い勝手、デザインなどさまざまな面で進化を続けています。コンセントの場合、当初は電気配線をコンセントボックスと接続する際に、ネジによる巻き締め方式を採用していましたが、作業する人によってネジの締め方や配線の処理にバラつきが発生し、電気的に不安定になるケースが見受けられました。

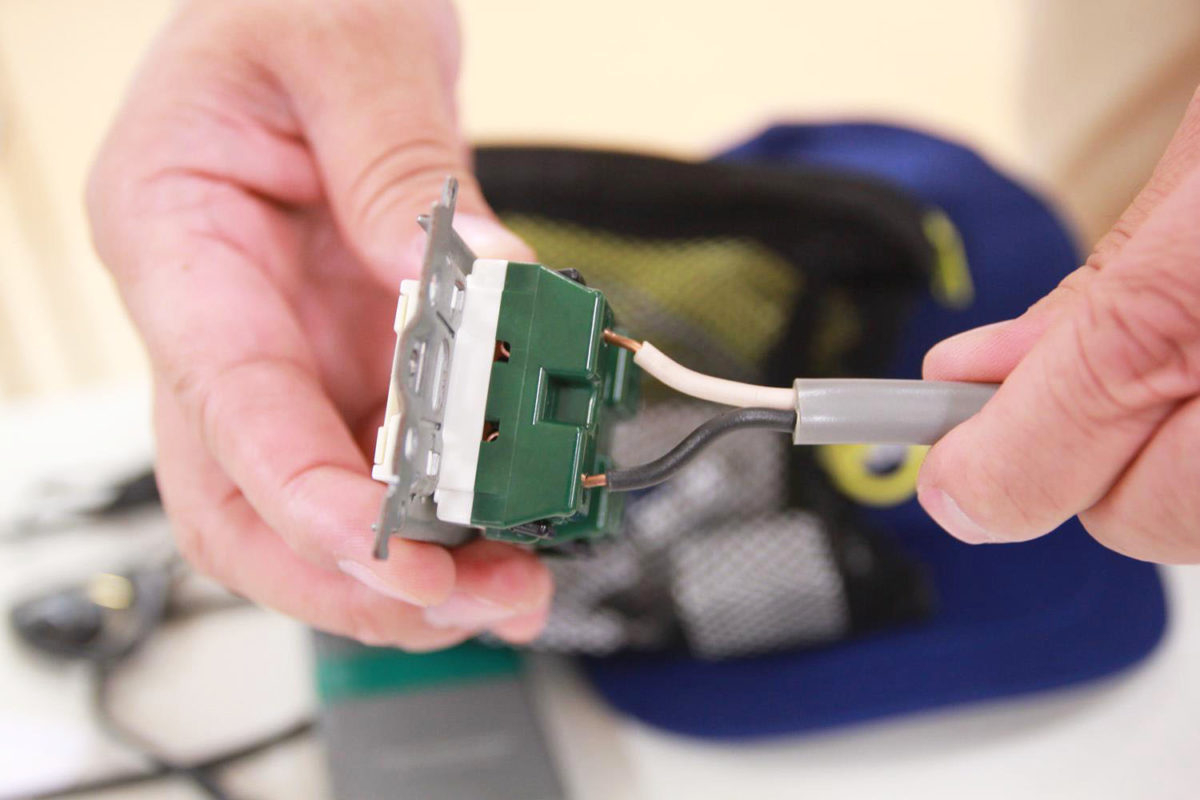

そこで1950年代に、ネジの部分に金具を装着し、金具の間に電線を挟んでネジ締めするEG端子を開発。誰でも簡単に同じレベルの施工ができるようになりました。さらに1960年代になると、電線を差し込むだけでロックがかかり、抜けなくなる速結端子を開発し、電気工事の時短に貢献しています。

USB搭載コンセントなど時代に即した製品を用意

現在では、コンセントを抜かなくても電源をオフにできるスイッチ付きのエアコン用コンセントや、スマホやタブレット用など、電子機器の充電用にUSB端子を搭載したコンセントも発売しています。また、テーブルタップでは、子どものいたずらで事故が起きないように、片口だけに物を差しただけではシャッターが開かず、コンセントに2つ同時に差さないと開かないよう、安全性に考慮した商品もあります。

人感センサー付きなど、電灯スイッチは高機能化が進む

一方、電灯スイッチはシーソー式でオン/オフを切り替えていたものが、2000年代にスライドカム機構の開発によりプッシュオン/プッシュオフが可能になりました。これによりスイッチのワイド化も実現できたため、高機能モデルの開発が進むことになります。

例えば、オフの時に小さなLEDが光ってスイッチの場所を知らせてくれる「ほたるスイッチ」、人感センサーの搭載により人の動きを感知して自動で明かりをオン/オフする「かってにスイッチ」、壁スイッチを取り外すとリモコンに早変わりする「とったらリモコン」、スイッチ部分を開けるとタイマーを設定できる「あけたらタイマ」など。

先進的な製品を発売する一方、レトロなデザインのアイテムも生産

このほか、フラットなスイッチ部分を指でスライド・長押し・タップすると調光できるモデル、1つのスイッチで家じゅうの明かりをオフにできるワイヤレスモデルなども用意しています。今年秋にはスマートスピーカーにも対応し、音声によりオン/オフ、調光操作などができるようになる予定。

昨年11月には「CLA-CHIC SERIES」(クラシックシリーズ)を発売し、シーソー型のタンブラスイッチを復刻させました。デザイナーなどがアンティークなインテリアデザインを設計する時に、レトロなコンセントやスイッチが欲しいというニーズに応えたものです。

なお、津工場では、このような最先端のスイッチ類を生産するかたわら、創業商品であるアタッチメントプラグと二股ソケットもほぼ形を変えずに生産しています。夜祭の出店や漁船など電源が限られる場所で使われており、その生産量は年間約10万個とのことです。

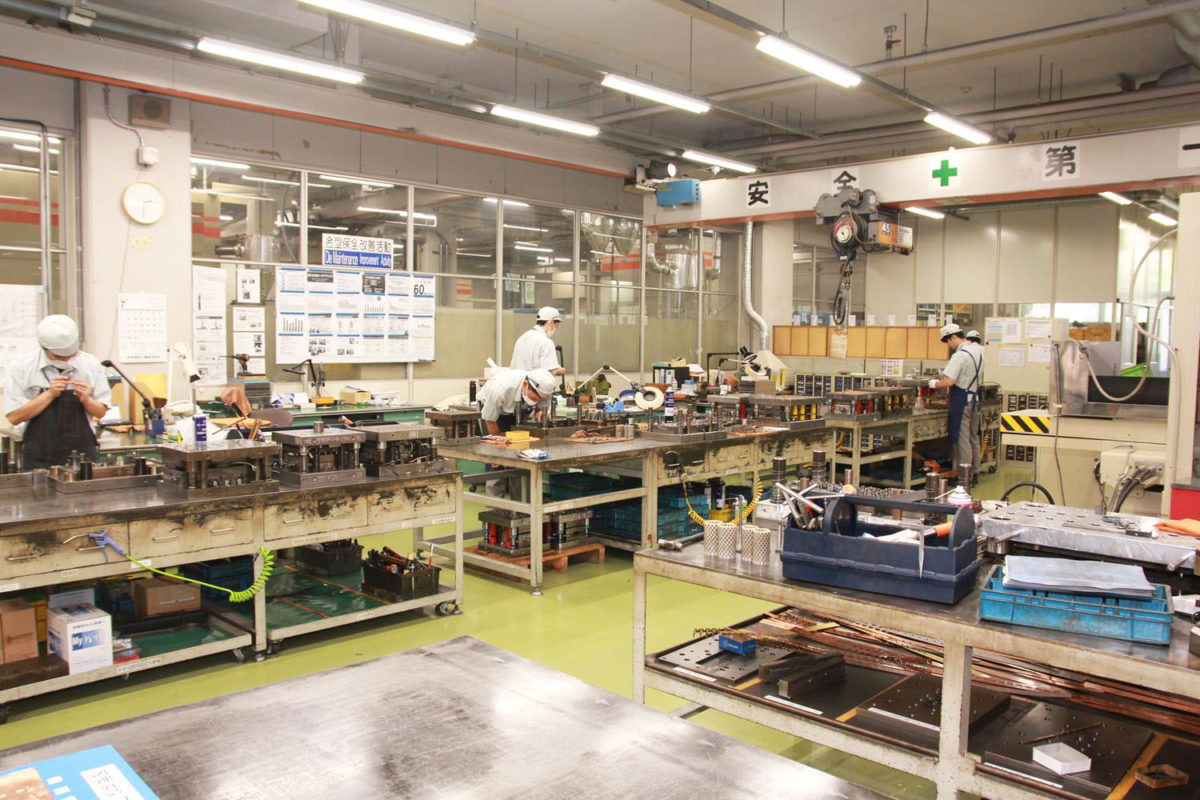

消耗が激しい金型は順次工場内でメンテナンス

さて、いよいよ工場の内部に潜入してみます。1階はコンセント・スイッチに使う金属部品の加工場で、180品種を月間1億個生産してます。そのうち半分の5000万個が夜間に無人生産しているとのこと。生産金額は月間2億円。月間1億個もの部品を製造するプレス機は1分間に400~1300回転と高速稼働するため金型の消耗が激しく、工場内で金型のメンテナンスも順次行っているそうです。

また、超高速生産ゆえ、不具合があると一瞬で大量の不良品を生み出してしまうため、画像処理による高速検査を全数実施しています。これにより、超高速・大量生産でも安定した品質を維持できるのです。

金属を折り曲げる機械には、44年前から使われているものも

3階はマルチフォーミング機による金属加工ゾーンです。複雑な形状でも自在に折り曲げ加工ができる機械で、ネジ止めなしでも電線が抜けない速結端子に使われる錠バネという部品などを生産しています。

部材を投入すると円の中心に移動しながら7方向から曲げ加工を加えて成形していくものですが、部材を一度セットすると42時間連続で自動生産を続けます。マルチフォーミング機1台あたり1分間に1400個の錠バネの加工が可能で、全9台で月間6000万個を生産しています。一番古い機械で44年前から使い続けているとのこと。製造機械も丁寧に扱い、大切に長く使い続けるというパナソニックのモノづくり精神を垣間見ることができます。

夜間はたった2人で41台のプラスチック加工機械を運転

4階はプラスチックの加工場で、コンセントやスイッチのカバーなどを製造しています。200品種、月間4000万個の部品を生産しています。24時間交代勤務制ですが、夜間は2人のオペレーターで41台の機械を運転できるよう省人化されているとのこと。実際、プラスチックの圧縮成形・射出成形工程から成形後のライナーやバリ取り、成形部品の取り出し、搬送まで全自動化されており、人手の介する部分は非常に少ないようです。

0.7秒に1個の割合で組み立て、0.8秒で外観検査

1、3、4階で製造された部品が自動搬送車および自動ラックによって2階の組み立てエリアに運ばれます。自動組立機は12ラインで、部材は組み立て機までコンベアを使って自動で搬送され、0.7秒に1個の割合で製品化していきます。スイッチの部品点数は約20個で、これらを一瞬で組み立てる技術はすごいの一言。この高速組み立てを実現した結果、このフロアだけで年間6200万個のスイッチ・コンセントが生産可能となりました。

組み立て後は包装ラインに流れ、7台のカメラで外観検査を全数行います。外観検査も1個あたり0.8秒と高速。スイッチの場合は、押し込んだ時のストローク検査も全数行っています。その後は10ラインの自動包装機で梱包していきます。

コンセントも電灯スイッチも現代の生活に欠かせない必需品中の必需品、いわばキング・オブ・必需品です。毎日無意識に使用していますが、耐久性と安全性は極めて重要で、特に事故を防ぐという意味で、われわれ生活者の命に関わるものです。今回の工場見学では、品質や安全がメーカーの努力によって担保され、私たちの生活や命が守られている、ということが実感できた貴重な体験でした。