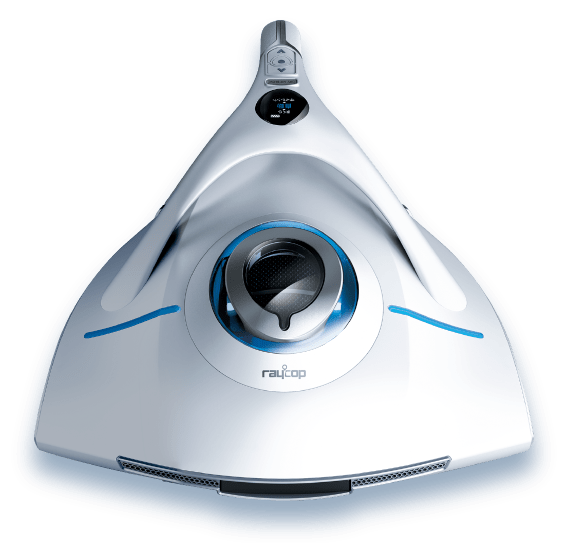

ダニ由来のアレル物質の除去、アレルギー対策を目的にふとんクリーナーを購入する人も多いでしょう。たしかに、レイコップで掃除をすると「謎の白い粉ゴミ」がたくさん取れますが、これで本当にダニ対策ができているのか、不安に思う人もいるのではないでしょうか?

研究・開発施設の取材でダニ対策レベルを明らかに!

そんな不安を解消すべく、GetNavi web編集部は韓国を訪問。レイコップの技術を裏付ける中核施設、「R&D(Reserch and Development)センター」に取材を敢行しました。R&Dセンターでは、日々ふとんに付着するダニや菌の観察・研究が行われており、ここを見れば自ずとダニ対策レベルも明らかになるはず。なお、このR&Dセンターを取材するのは、日本メディアとしてGetNavi webが初めてとのこと。実に身が引き締まる思いです。

今回、取材した施設と実験は以下の通り。R&Dセンターに加えて、レイコップの生産ラインと製品の耐久テストなどを行う品質管理エリアも取材することができました。順を追ってレポートしていきましょう。

【今回の取材内容】

1.R&Dセンター

1-1.生きたダニの除去実験

1-2.アレル物質の測定実験

1-3.アクネ菌の除去実験

2.レイコップ生産ライン

3.品質管理エリア

【1.R&Dセンター】

1-1.生きたダニの除去実験

ダニを布に放し、レイコップ使用後の数を測定

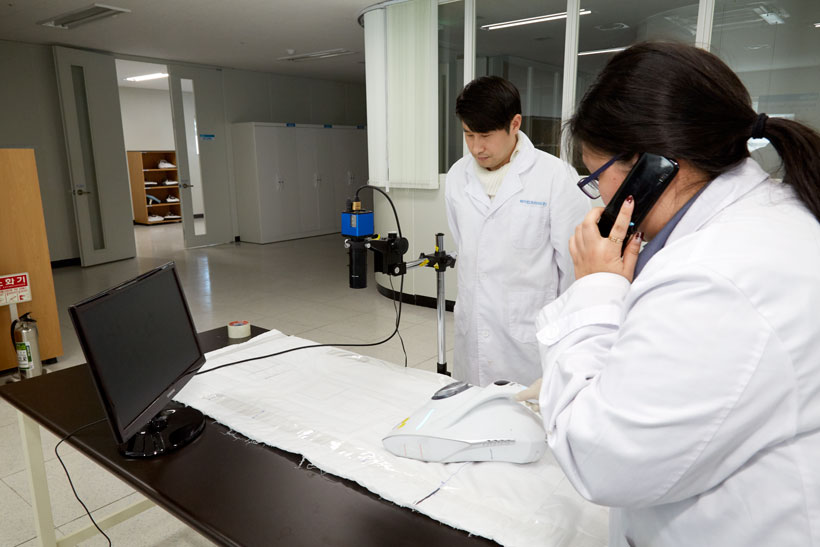

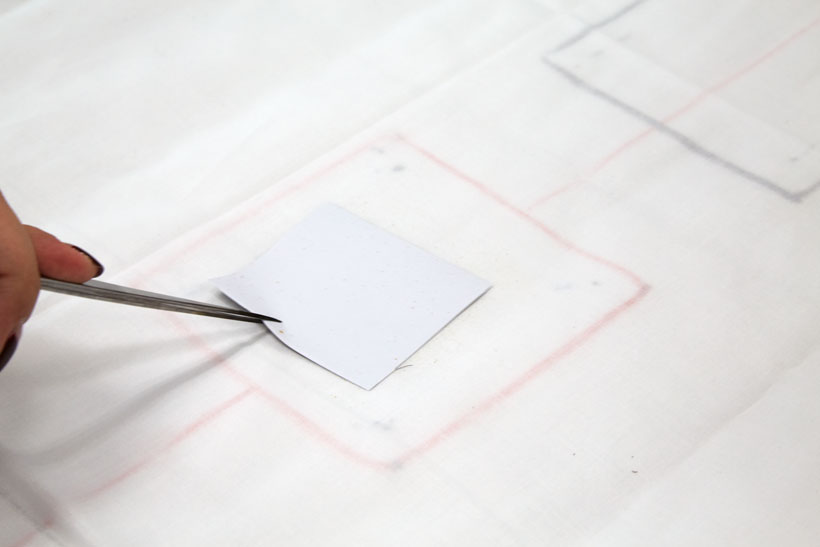

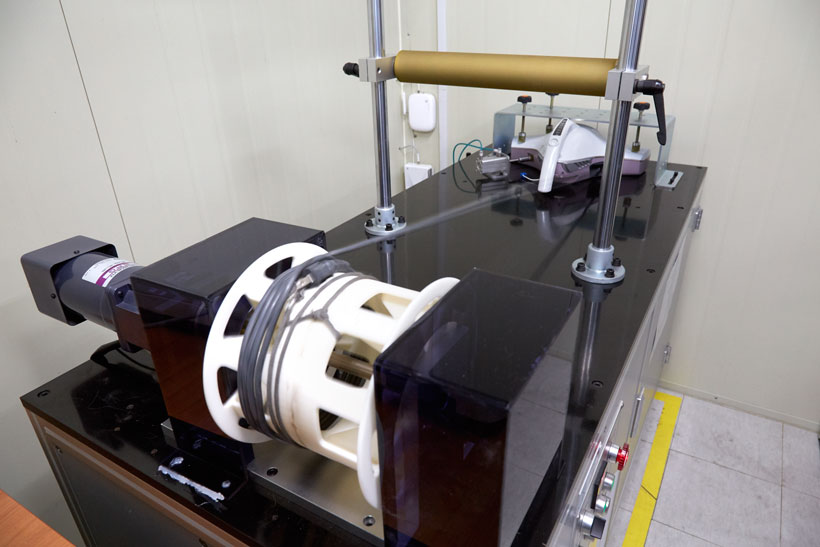

最初にチェックしたのは「生きたダニ」を布に放し、レイコップで除去できるか確認する実験です。この実験は非常にシンプル。一定の大きさにカットした布に、生きたダニを50匹放してレイコップを1往復させるだけです。ちなみに、研究員がレイコップ使用前に、生きているダニをピンセットの先でつついてくれたところ、布にギュッとしがみつくのが分かりました。かなり活きのよい(?)ダニのようです。

この実験で重要となるのはレイコップを動かす速さ。ゆっくり動かせばそのぶん有利になるため、レイコップを動かす速さは、全部の実験で「1秒20cm」と厳密に決められています。このため、実験エリアは20cmごとに線で分割され、実験をする人は、携帯電話で1秒ごとに鳴るリズムを確認しながら、同じ速さでレイコップを動かします。

実験の結果、今回残っていたダニの数はなんとほぼゼロ。R&Dセンターではこの実験を何度も繰り返しており、パワフルモードならふとん表面のダニは95%以上除去できるという結果が実証されたそうです。

1-2.アレル物質の測定実験

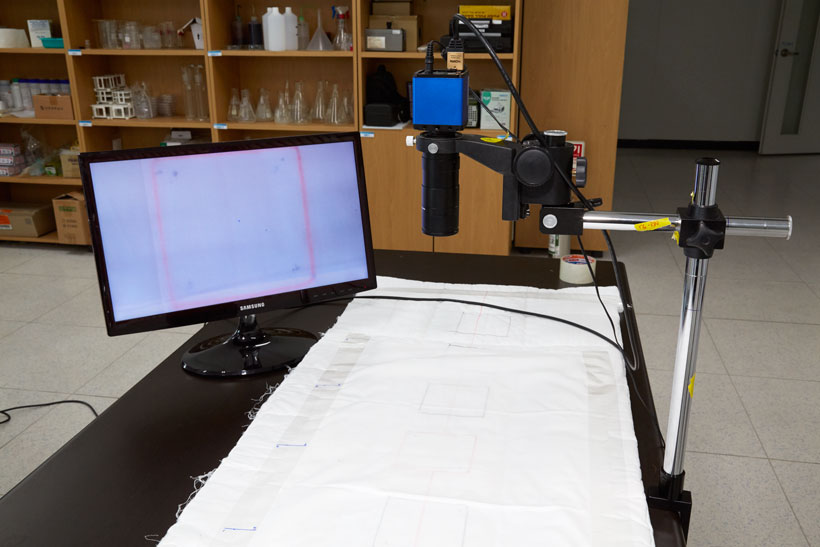

目視できない極小サイズのアレル物質をチェック

アレルギーの元となるのは「生きたダニ」よりも「ダニの死骸」や「ダニのフン」のほうが影響が大きいといわれています。ただし、ダニのフンや死骸の破片は顕微鏡を使っても、数えることはほぼ不可能です。

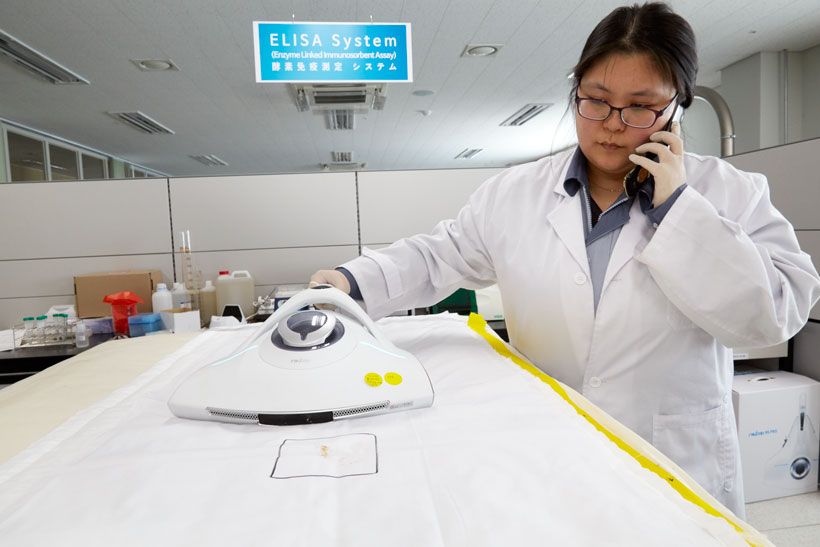

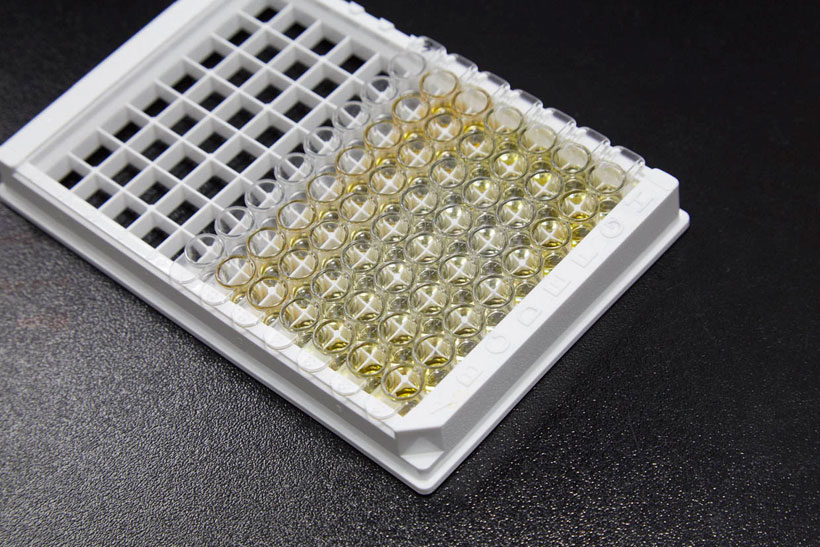

そこで、レイコップで採用しているのが「ELISA(通称イライザ:Enzyme Linked Immuno Solvent Assay)」法と呼ばれる実験です。イライザ法とは酵素の反応を利用して、特定の抗原(アレル物質)を捕捉・検出し、抗原量を測定する実験のこと。要は、「目に見えないアレル物質の量を数値化する実験」です。

さて、気になる実験結果は「レイコップを使わなかった布」の平均値は1207.20。そして「レイコップのパワフルモードで1往復した布」の平均値が4.70。つまり、レイコップを使用した布は、なんと布表面のアレル物質を99.6%除去できているという結果となりました。これはアレルギーに苦しむ人にとって、なかなかうれしい数値ではないでしょうか。

1-3.アクネ菌の除去実験

「ダニによるアレル物質の検証」以外にも、興味深い実験が行われていました。そのひとつが「アクネ菌」の実験です。アクネ菌といえば、ニキビを引き起こす原因菌のひとつで、顔や頭皮の皮脂などに多く住んでいる常在菌です。このため、アクネ菌は枕に付着しやすい菌でもあります。

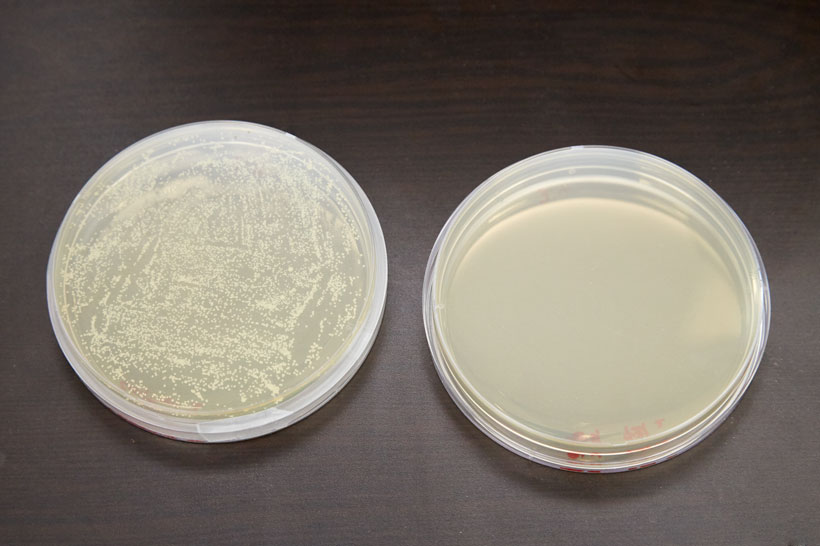

そこで、レイコップのR&Dセンターではアクネ菌を溶かした溶液を布に均等に滴下し、レイコップのUVランプを使った場合と、使わない場合の「アクネ菌の量」の差を調査していました。実験ではアクネ菌を同量付着させた2枚の布を使い、片方の布はレイコップのUVランプを使用して1秒20cmの速度で布を1往復。そして、このUVランプを当てた布と何もしていない布のアクネ菌をシャーレに伸ばして培養します。

2日後のシャーレを確認すると、レイコップを使っていない布のシャーレには、点々と培養されたアクネ菌が発生していました。一方、レイコップを使用したシャーレには、ほとんど何も発生していません。ちなみに、大腸菌で実験した場合も同様の結果になっており、ほぼ99%の除菌ができたそうです。

気の遠くなるような実験で製品の有効性を実証

今回はR&Dセンターで行われる実験の一部を見学しましたが、とにかく実験内容の複雑さに驚きました。「ダニの残量比較」や「アレル物質の残量比較」など、文字にすると1行ですが、すべての実験にはかなりの時間がかかっています。それは、ひとえに実験結果の精度と正確性を上げるため。そのため、ひとつの動作ごとに、実験器具を捨てたり、消毒したりといった手間が必要なのです。

特に、印象的だったのがイライザ法の実験。とにかく手順が複雑で、布から溶液にアレル物質を溶かし出すだけでも3時間近くを必要とします。さらに、溶液からアレル物質以外の不純物を取り除いたり、アレル物質の標識となる抗体を反応させたり、必要のない薬剤だけを機械で洗浄したり……と、ここでは書き切れない手順が必要。そして、薬剤の反応を待つ時間などを入れると、一回の実験がほぼ一日がかりの作業となります。正確なデータを取るため、これほどの作業を継続して行っているとは……。実際のところ、同行した編集者は、実験の一部を見学しただけで、あまりの地道さに失神寸前となっていました。

このイライザ実験にかけるコストを考えただけでも、レイコップのアレルギー研究に対する本気度がうかがえますね。ダニ、菌などは、普段は目にすることができませんが、これらが厳密な実験によって製品の有効性が確認されている点は、ユーザーとして極めて心強く感じました。いままではカタログの「※レイコップ調べ」という部分を「話半分」くらいの気持ちで見ていましたが、今回の取材で、その言葉の重みが変わったことは間違いありません。

【2.レイコップ生産ライン】

「Qポイント」を設けてトラブルの再発を防ぐ

また、今回は工場と品質管理のエリアも見学させてもらいました。工場はとにかく明るくてキレイ。ラインはひとつの製品だけでなく、すぐに別の製品の生産にも対応できる点がよく考えられているな、と感心しました。さらに、いままで問題を起こした部分を「Qポイント」というIDを与えて熟練のスタッフが確認し、再発を防止している点も合理的。また、基本的にラインのグループのスタッフが固定されていて、それぞれのグループが不良品の少なさを競っている点もユニークです。確かに、競う相手が身近にいるとモチベーションが上がるのは当然のこと。すべてに感心させられた工場見学でした。

【3.品質管理エリア】

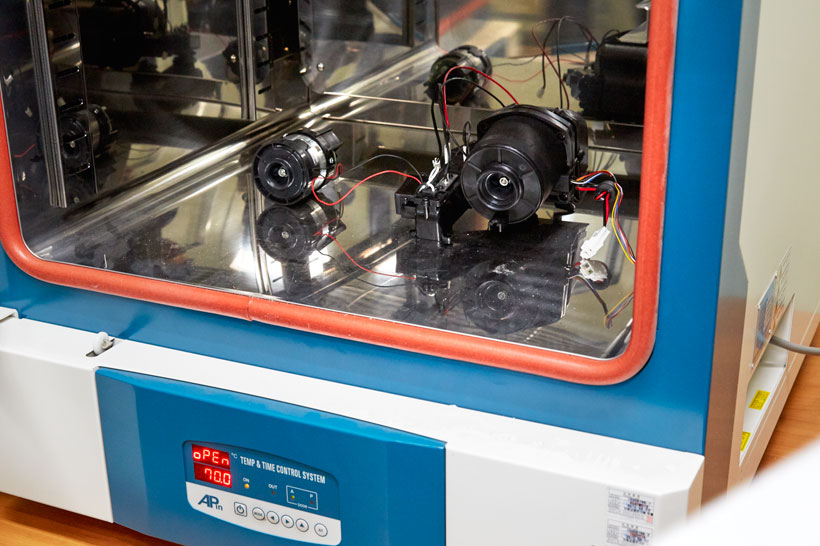

モーターから細かなパーツに至るまで多彩なテストを行う

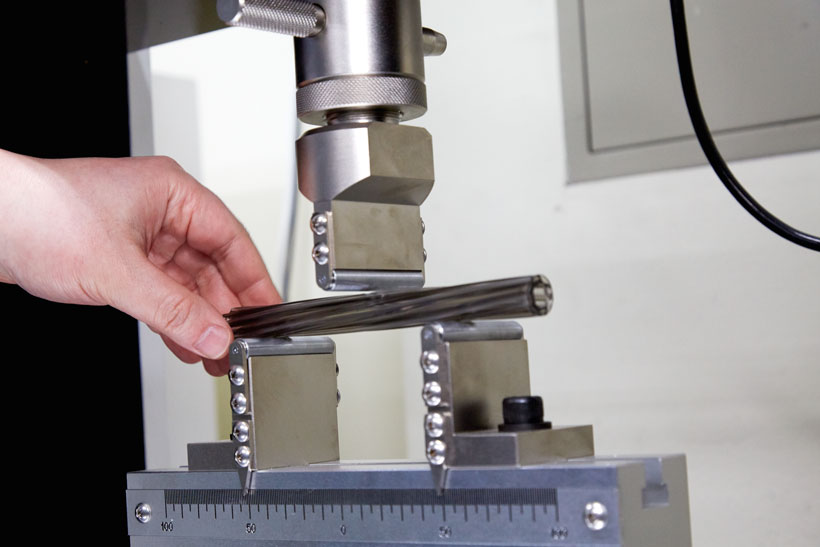

品質管理エリアでは、とにかく「管理工程が多いな」と感じました。モーター、電源、コードをはじめ、細かなパーツに至るまでテストされている点に驚かされます。しかも、テスト内容も多岐にわたっていて、コードの場合は引っ張ったときの強度や曲げたときの強度、モーターの場合は耐久テストから耐熱テストなど、様々なテストを行っていました。また、3次元測定器で延々とパーツ精度を確認している人がいた点にもびっくり。品質管理にも十分なコストをかけていると感じました。

今回はR&Dセンター、レイコップ生産ライン、品質管理エリアと取材しましたが、どれも驚きの連続でした。特に、同社がどれだけ正確を期してデータ収集を行い、どれだけ品質管理を徹底しているか、肌で感じることができたのは収穫です。特にあのイライザ法……あれほど地道な実験を繰り返している点を見れば、どれだけ真摯に製品と向き合っているか、その姿勢が自ずとわかるというものですね。みなさんも、ふとんクリーナーを選ぶ際は、背景にあるものにも目を向けて、製品を選んでみてはいかがでしょうか。