ダイキン工業の空調事業は、右肩上がりで成長を続けています。今回は、おもに住宅用空調機や給湯器を生産している「滋賀製作所」を訪ね、独自のエアコンを高品質・高効率で生産するモノづくりの現場を目の当たりにしました。

<ダイキンのエアコン>

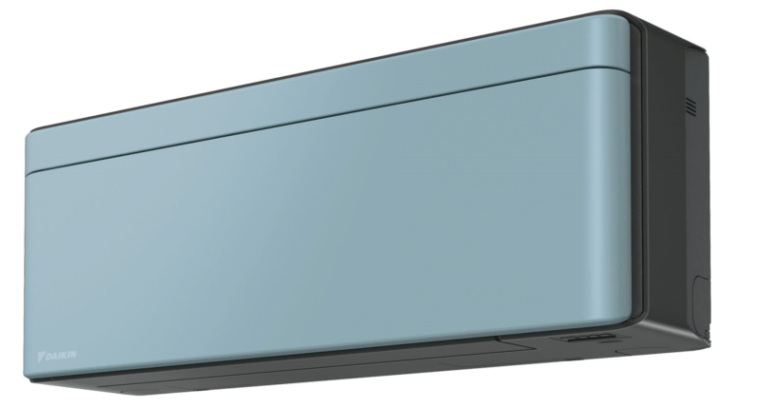

risora(リソラ)

エアコンでは珍しく、7色のカラーから選ぶことができる「risora(リソラ)」。ダイキン工業の製品は選択肢が多いです。

うるさら7

無給水加湿機能を搭載した「うるさら7」。高価格ではありますが、ダイキン工業独自の機能で売れています。

ダイキン工業の「うるさら7」は、給水なしで加湿できる無給水加湿機能を搭載。指名買いされるほど人気が高いエアコンです。最近ではカラバリが豊富な薄型エアコン「risora(リソラ)」なども展開。インテリア空間に合わせて選べるのが実に珍しいです。

そんな“攻めている”ダイキン工業は、小ロット生産にも素早く対応。短納期で高品質な製品を実現しています。売上高は右肩上がりで、特に海外で拡大し続けており、地域密着型商品の現地開発を行っています。空調のグローバル拠点は生産拠点で80拠点以上と増え続けていますが、そんな拠点をリードするマザー工場の役割を果たしているのが日本の工場。多品種混合生産に対応するため、徹底的にムダをなくし、生産力を上げる努力が続けられています。滋賀製作所では、そういった「モノづくり力」を強化。商品の多様化と減産にも対応できる体制となっています。

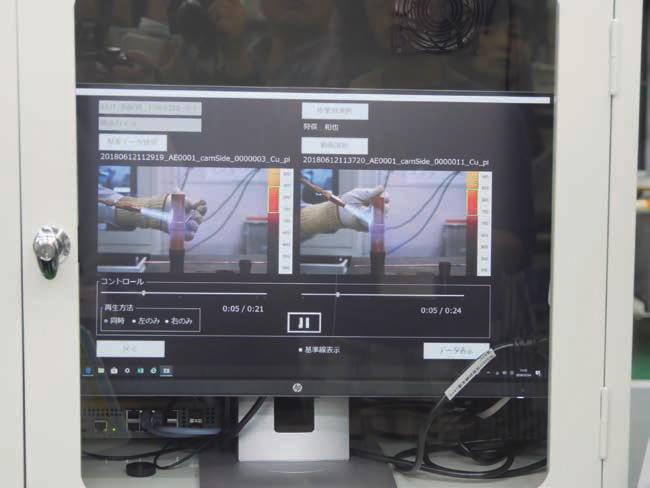

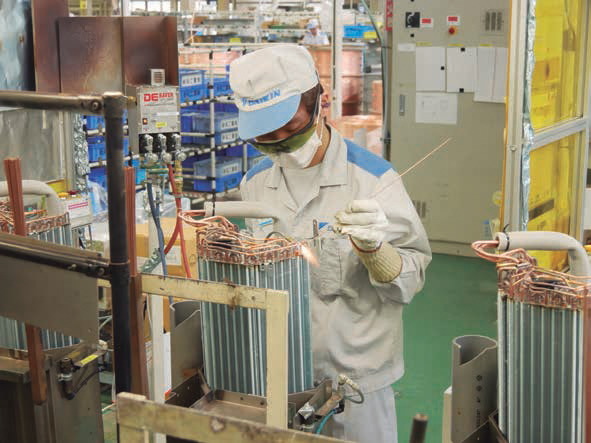

工場内ではリードタイムを短縮。生産の計画サイクルを早めて需要変動に即応できる体制を整えています。実際に中を見ると、実に細やかな工夫が満載!! シンプルな設備や装置を自作して生産現場に適用する「からくり改善」が徹底され、作業者の体格や習熟度に合わせて的確に作業できるようになっています。熟練の技が必要な作業では、IoTを駆使し、短期間でマスターできるように工夫がなされていました。ムダの排除と小さな改善の積み重ねが、グローバル全体での品質を底上げしているのです。

体感訓練

熟練者との比較

動作のデータ化

からくり改善

ロウ付け

板金加工

文・撮影/石井和美