3月、筆者は浜松へ飛んだ。行き先はホンダ発祥の地である静岡・浜松工場。名物の鰻や浜松餃子の誘惑を振り切り同工場を訪れた理由は、ホンダが次世代のパワープラントとして注力する2モーター式のハイブリッドシステム「スポーツハイブリッドi-MMD」の生産現場を見学することである。

というかまず、i-MMDってなんだ?

まず、そもそもの話としてホンダの「スポーツハイブリッドi-MMD」について解説しよう。ホンダには3種類のハイブリッドシステムがあり、コンパクトカー向けの1モーターシステム「i-DCD」、2モーターの「i-MMD」、NSXなどのハイエンドモデルに搭載される3モーターの「SH-AWD」が存在する。

簡単に言えばエンジンとモーターの「美味しいところ」を使い分けることで、より効率的な走りを実現しくれる。今回、注目するi-MMDは「Intelligent Multi Mode Drive」の略称で、モーターを搭載したミッションの中に駆動用と発電用のモーターを同軸上に並べているのが大きな特徴だ。

低速時にはバッテリーを使ってモーターのみで走るEVドライブモード。市街地ではエンジンで発電用のモーターを回し、その電気を使って走るハイブリッドドライブモード。高速巡航時にはエンジンでタイヤを駆動させるエンジンドライブモードの3種類を使い分けることが可能。走行シーンに合わせて最適な走りを使い分けることで、快適な走りと共に高い経済性を実現してくれるホンダ独自のメカニズムなのである。

同システムは2013年に13Mアコードに搭載され、16Mオデッセイ、18Mアコードと世代を経ることで進化を遂げてきた。デビュー当時は丸断面のワイヤが採用されていたが、現在では角断面のセグメントコンダクタ巻きとなり、容積率も48%から60%へと向上されている。

で、本題の浜松工場見学へ

スポーツハイブリッドi-MMDは、ホンダが誇る3つのハイブリッドシステムのミドルレンジを担う存在であり、同システムを構成するモーター搭載ミッションを製造しているのが、ここ浜松工場の「トランスミッション製造部」なのだ。

その歴史は古く、1954年に浜松製作所として創立され、2014年からはトランスミッション部として生まれ変わり、現在へと至る。この浜松工場ではAT、CVT、8DCT、E-CVT、EV、SH-AWD、9DCTなど、ホンダの走りを支える様々なトランスミッションの構成部品を製造し、2014年にはi-MMD用モーターの生産を開始。現在は4つのラインが稼働しているが、さらに5番目のラインも生産開始に向けて準備が進められている。

ホンダはトランスミッションの自社生産にこだわる。その理由は自社開発、自社生産することのメリットの大きさだと担当者は語ってくれた。ケースの鋳造、アルミ加工、ギア・プーリーの加工、モーター製造、組み立てを自社一環で行うことで高い品質を保つことができる。その品質の高さが信頼を築き上げ、本田宗一郎氏の「技術で人に喜んでもらいたい」という哲学を伝えているのだ。

工場で「田植え」の職人技

今回の工場見学で驚いたことは、ラインが実にシステムマチックに稼働していることだ。現代の工場では当たり前のことなのだろうが、巨大なラインが静々と、そして的確に流れて行く。その光景は圧巻であり、ホンダのモノ作りの緻密さを感じずにはいられない。

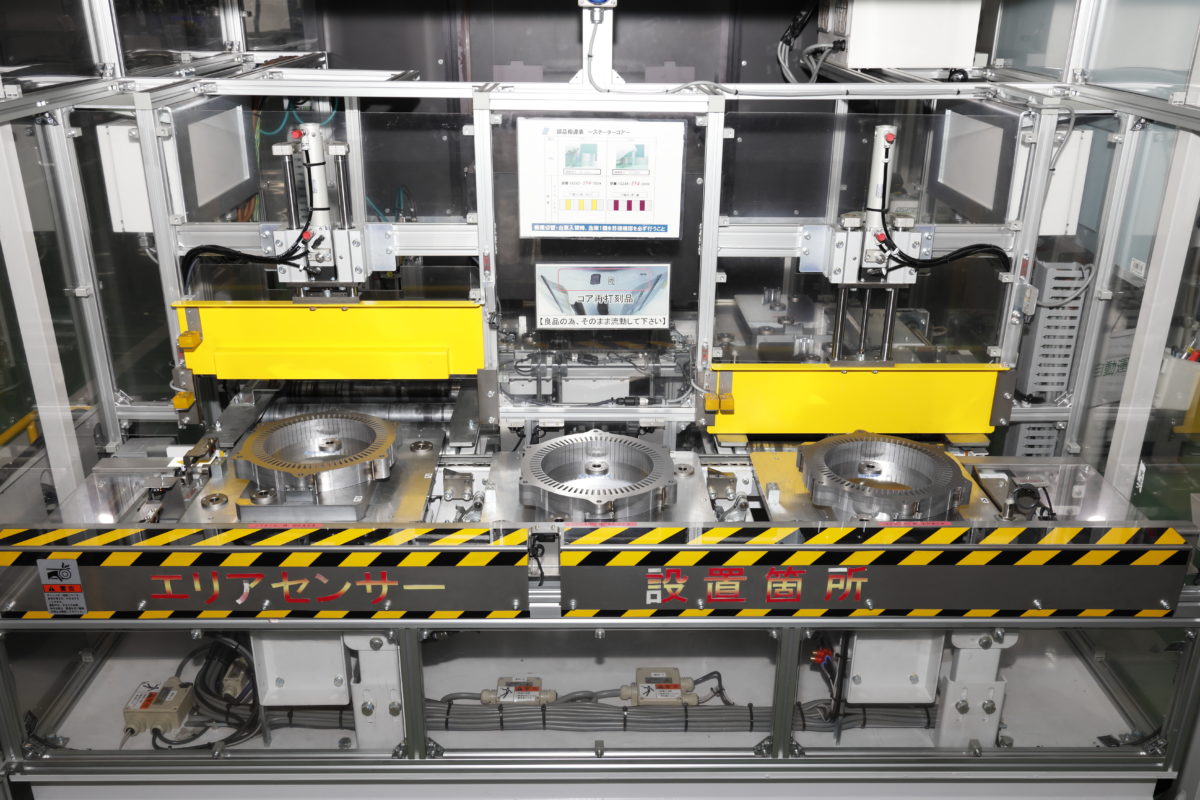

見学したラインでは電流を流して磁界を発生するモーターの根幹となる部品「ステータ」が製作されていた。ここでの見所は通称「田植え」と呼ばれる作業。田植えとは、水田に稲を整然と植える作業だが、まさに円形のコアへワイヤなどがキッチリと整列挿入される姿には、その言葉がふさわしかった。ホンダの知恵と工夫が施され、寸分の狂いもなく緻密なもので品質管理の徹底ぶりも半端ではない。その後、配線作業が施され、塗装を経て円形のステータは完成を迎える。

i-MMDを搭載した新型インサイトを駆り、エコランにチャレンジ!

浜松工場の見学を終えた我々を待ち受けていたのが、交通教育センターレインボー浜名湖をベースに行われたメディア対抗の「インサイト・チャレンジ」だ。要するに、スポーツハイブリッドi-MMDを搭載した新型インサイトで、各メディアがどれだけの燃費を叩き出せるのかを競い合う…というイベントである。

GNW取材班は、結果からいうと14チーム中の7位という中途半端な順位になってしまったのだが、市街地、高速道路の設定コースを45分ほど走り回りって記録した燃費は29.66km/L。優勝したチームは33.7km/Lを記録し、インサイトの燃費の良さを発揮してくれた。優勝を飾った某雑誌の編集者は「特別な燃費走行はしませんでした、普通に走っていたら優勝しちゃいました」と笑う。

走行後にホンダの開発者にお話しをお聞きすると「燃費を考えてアクセルを調整するよりも普通に走っていた方が、エンジンとモーターの美味しい所をクルマが判断してくれるので意外と燃費が伸びるんですよ。特に高速道路ではしっかりとエンジンを使って走るのがおすすめです」とのこと。

また、会場には試乗車として新型CR-Vハイブリッドが用意されており、このチャンスに浜名湖周辺をドライブしてみたのだが、ミドルクラスのSUVでありながらも20km/Lに近い燃費を叩き出してくれた。実はCR-Vと同クラスの米国製のSUVを愛機とする筆者だが、その燃費は頑張っても8km/Lという大食漢であり、その実用燃費の高さに魅力に感じてしまったのは言うまでもない。

CR-Vハイブリッドは1700kgの車両重量に対して2リッターという排気量にも関わらず、低速域からシャープな加速が味わうことができた。その理由は何といってもトルクが315Nmもあることだろう。モーターならではの発生回転数は0~2000rpmとなり、アクセルを踏み込んだ瞬間から最大トルクを発生するのだから加速が良いのもうなずける。

シャープなスタイリングと力強さ、そして燃費の良さを誇る新型CR-Vハイブリッド。遊びの相棒として遠方へと足を延ばしても給油の心配をさせない性能は、燃費に悩むSUVユーザーにとって大きな魅力になることは間違いないだろう。

誇りが支える、世界最高率のハイブリッド

今回の浜松工場見学で感じたことは、すべてのスタッフに宿る強い自信と、ホンダ発祥の地としての誇りである。妥協することのない開発精神に始まり、自社工場で生産する責任と生産効率の追求。常に最高の技術を目指して進化を続けるスポーツハイブリッドi-MMDだが、その根幹を支える浜松工場には「日本一になろうなどと思うな、世界一になるんだ!」という本田宗一郎氏の哲学が脈々と受け継がれていた。