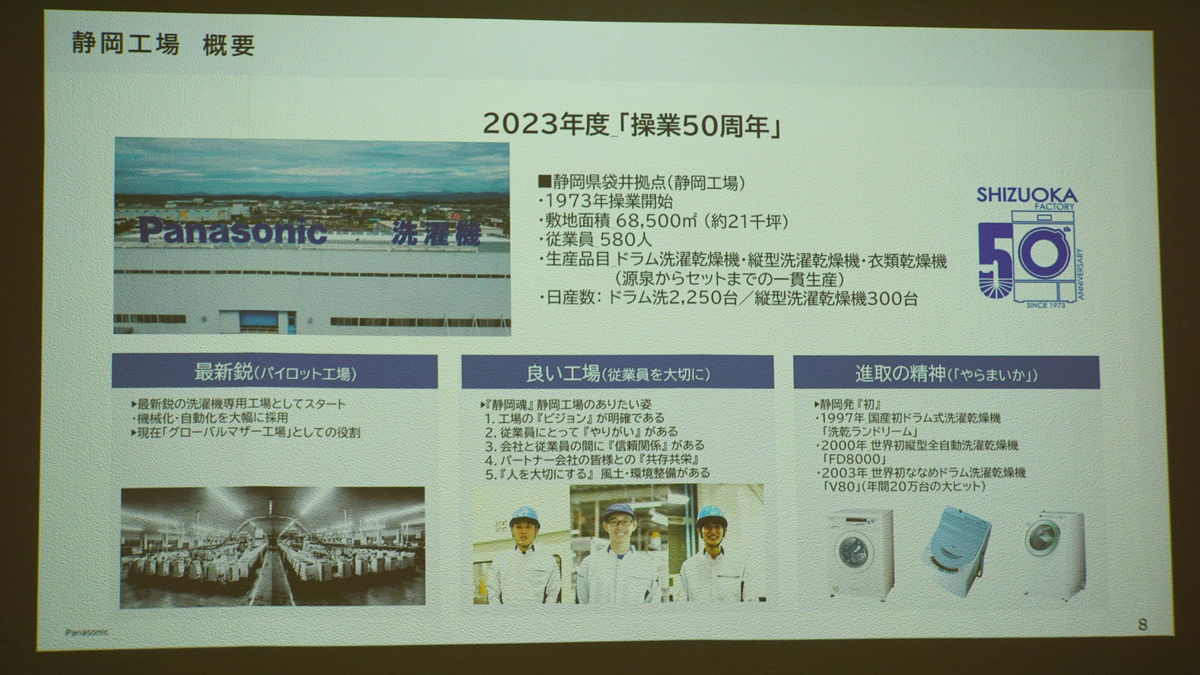

静岡県袋井市で洗濯機や衣類乾燥機を製造するパナソニックの静岡工場が2023年6月に操業50周年を迎えたことを記念して、メディア向けの工場見学ツアーが開催されました。同工場は最新鋭の洗濯機専用工場としてスタートし、機械化や自動化を積極的に採用することでDX(デジタルトランスフォーメーション)を推し進めており、現在は「グローバルマザー工場」としての役割を果たしているとのこと。どのようにDXを進めているのか、その一端を紹介していきましょう。

二層式洗濯機が主流の時代に全自動洗濯機工場としてスタート

パナソニック静岡工場は1973年、当時はまだ二層式洗濯機が主流だった時代に、最新鋭の機械化・自動化を大幅に採用した全自動洗濯機の専用工場としてスタートしました。

パナソニック くらしアプライアンス社 常務でランドリー・クリーナー事業部 事業部長の藤本勝氏は以下のように語りました。

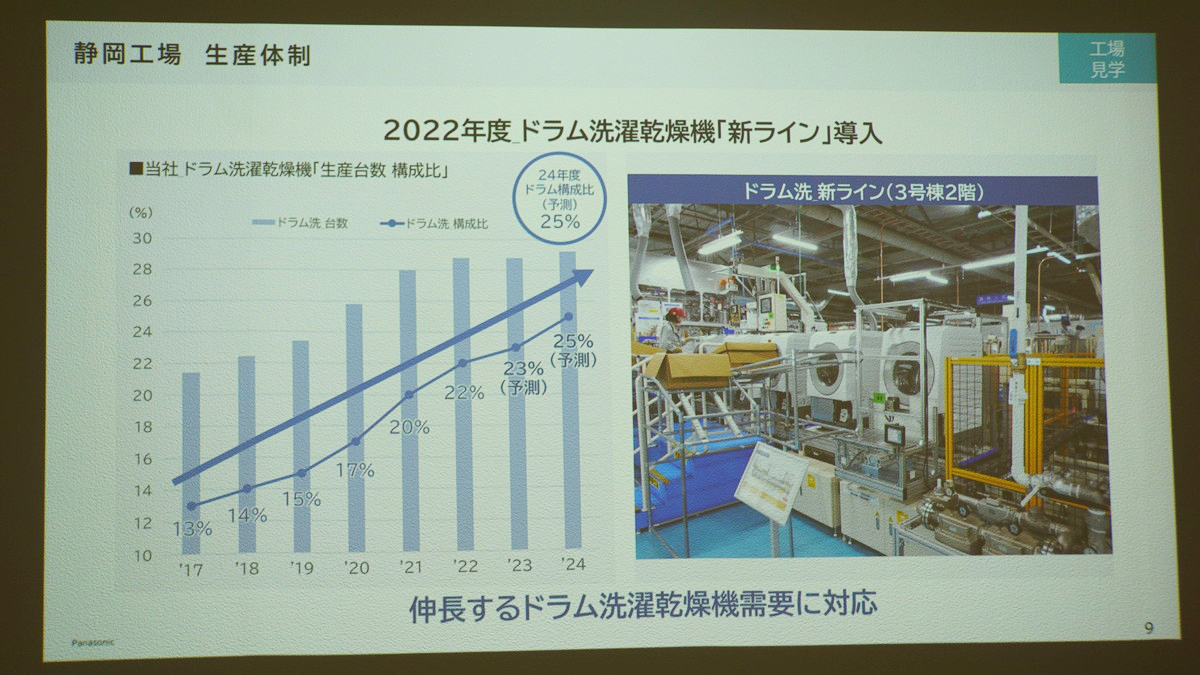

「ドラム洗濯乾燥機の全自動洗濯機における構成比は年々高まっており、2024年には25%、4台に1台がドラム洗濯乾燥機になっていくと考えております。直近の急増する需要機会や今後の需要進捗を見据えて昨年新ラインを創設し、3ライン化を実現しました」(藤本常務)

600トンのプレス機も! 金属加工の源泉工程を見学

では、さっそく工場見学へ。まず金属加工を行う源泉工程から紹介していきましょう。

金属加工工程では80トンから600トンまで8台のプレス機を設置し、ドラム式洗濯乾燥機の外装や内装など大物部品の加工を行っています。

材料を手前で切断して切り板状にし、プレス機の中にセットした専用の金型で4つの工程を経て部品を完成させる流れになっています。

工程内の写真撮影はNGでしたが、見学時に生産していた部品はドラム式洗濯機のタンク内の上部にある部品でした。

「プレス加工は0.4mmの薄い板を加工するため裂けて割れる不良が発生しやすい状況です。そこでIoTシステムを導入し、割れの要因に深く関わる圧力や油を塗る量、温度などをすべてデジタル情報で可視化しています。その経過管理をすることで、安定した品質を確保しています」(担当者)

生産効率の向上とトレーサビリティを両立

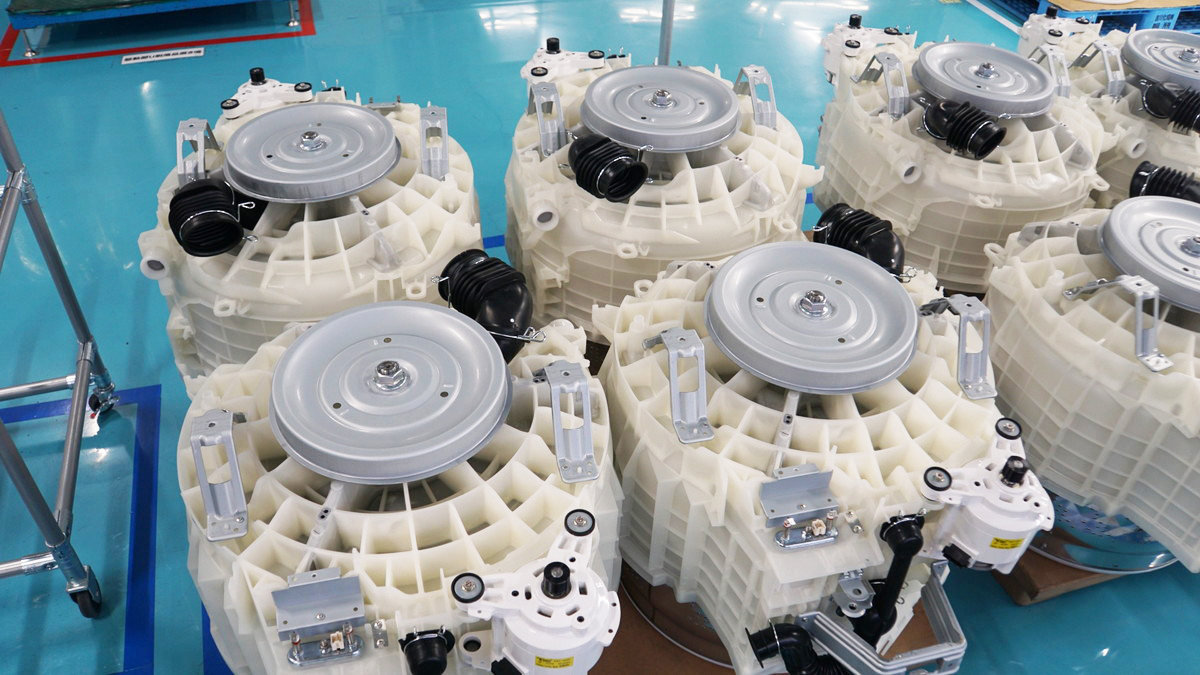

続いては大物成形機です。金型内に「アルミインサート」と呼ばれる部品を装着し、樹脂を流し込むことでステンレス部品と樹脂部品を一体成型する工程です。

ここには6機の成形機があり、10トンから15トンもの重さを持つ30個の金型をクレーンを使って入れ替えながら生産しています。

「洗濯機の容量が8kgから12kgへと大容量化したことで、部品の重量も4020gから8710gへと2倍以上に増加。そこで、1台あたりの生産時間が伸びてしまう課題がありました。そこで、金型や設備の改善によって冷却効率を上げ、1台あたりの時間を短縮。現在は樹脂量が増えていくなかでも67秒で生産できています」(担当者)

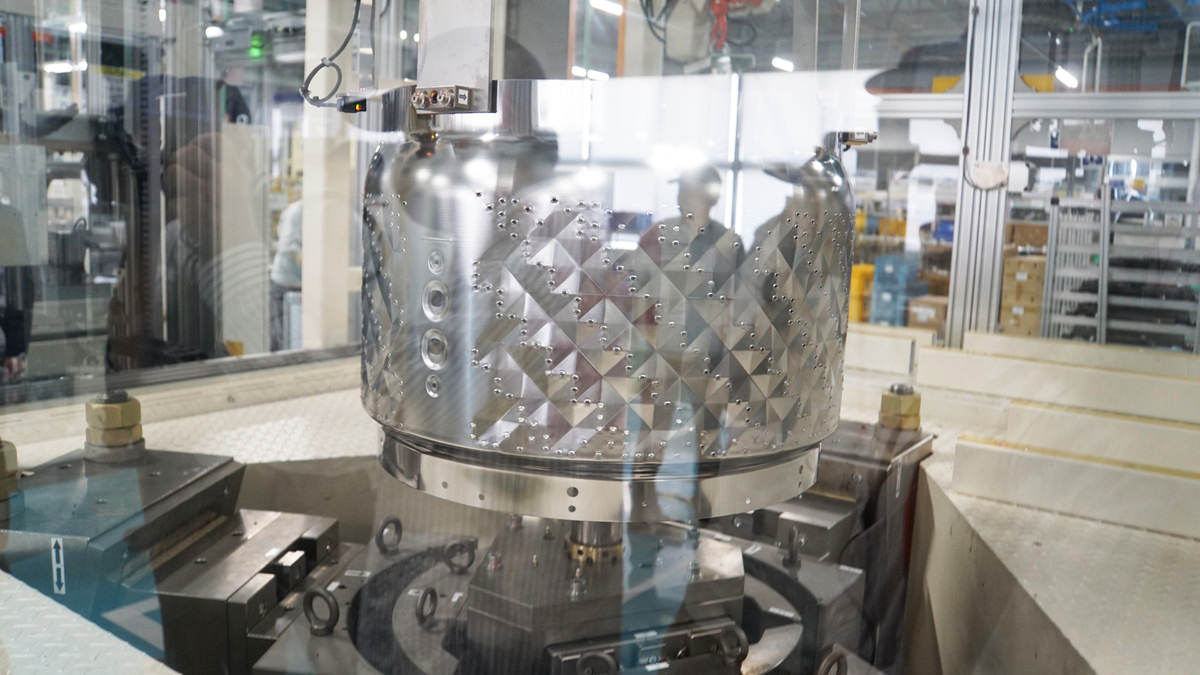

続いてドラムを作る工程へ。ステンレスの平板を「エキスパンド加工機」に入れると、内側が12分割された金型が同時に拡張していき、ドラムの形を作り上げていきます。

ドラム式洗濯乾燥機の組み立てから検査、梱包までを行う工程は撮影NGだったので、続いては洗濯機の各種性能の検査ラインへ。製品のシャフトの底面にはQRコードのような2次元コードが印字されており、これを利用してひとつひとつの製品情報を同期し、ドラムの計測データや検査データなどをすべて紐付けてチェック。品質トレーサビリティを実現しています。

「ものづくりのDX化」に挑戦し、即納率94%を実現

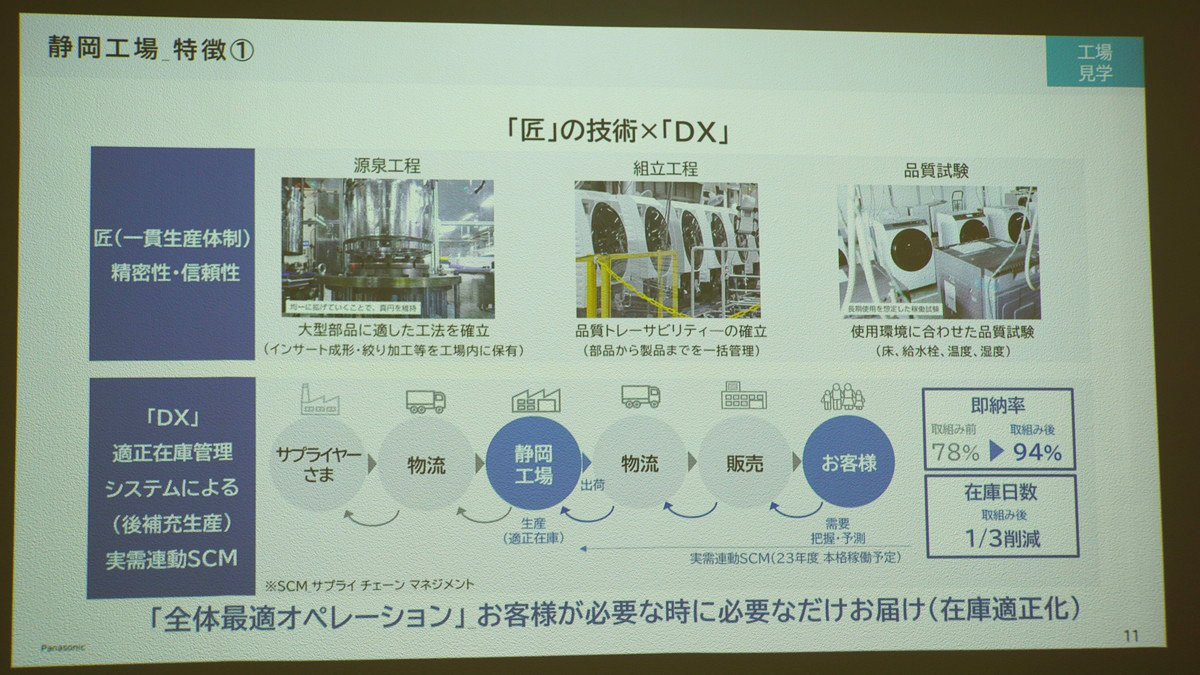

パナソニック くらしアプライアンス社の藤本 勝常務は静岡工場について、「匠の技術とDX(デジタルトランスフォーメーション)を融合したのが大きな特徴」だと語りました。

↑ものづくりのDX化について語る藤本常務

「静岡工場は、主要部材を作る源泉工程から組み立てまでを行う一貫生産体制となっています。これは主要部品を内製化することで部品レベルでのばらつきを低減し、より高品位なものづくりを実現するという、創業当時の思想を今に引き継いでいます」(藤本常務)

特に大きな挑戦となったのが「ものづくりのDX化」でした。

「生産工程のさまざまな情報をデータで集積、分析することによって、工程で不具合が発生した場合でも瞬時に原因を特定し、工程にフィードバックする仕組みを構築しています。さらに需要の変化や予測、また流通と連携した実需連動サプライチェーンマネジメントなどのDXの取り組みにより、お客様が必要なときに必要なタイミングでお届けする全体最適化、オペレーション力強化を図っています。このことにより、取り組み前の即納率が78%だったのに対し、取り組み後は即納率を94%に高めることができ、同時に在庫の日数を3分の1削減することができました。この取り組みはパナソニックにおけるパイロット拠点としての役割で、今後ほかの工場にも拡大していく予定です」(藤本常務)

静岡工場にはパナソニックが1951年に製造・販売した最初の洗濯機のほか、歴代の洗濯機や洗濯乾燥機も展示されていました。今回の見学で、洗濯機の歴史と最先端の取り組み、その両方が体験できたのが貴重です。今後も同社のものづくりをけん引する存在として、静岡工場には注目していきたいですね。