「工事用配線器具」シェア1位、「ビル用分電盤」シェア1位、「住宅用分電盤」シェア1位、「防災用照明器具」シェア1位、その他多数――

昔よくあったCMのような入り方になってしまいましたが、これらはパナソニックの国内シェアが高い製品のごく一例です。パナソニックというと「家電」をイメージする方が多いかもしれませんが、このような電気を安全に使える製品群も数多く出しています。もっと言うと「数多く出している」というか、配線器具はパナソニックの創業商品であり、同社は100年以上にわたって、人々の生活を影からも支えてきました。

これらの製品を扱っているのが、パナソニックのグループのなかでもパナソニック ライフソリューションズ社(以下、LS社)という企業。同社は、上記以外にも「太陽光発電」「換気システム」「宅配ボックス」「システムキッチン」「介護設備」など、膨大な製品を扱っています。自宅、オフィス、施設問わず、目に見えないところで快適な生活を支えるカイシャ、といったところでしょうか。

【パナソニックLS社関連記事】

「二股ソケット」から、よくぞここまで…! パナ工場見学で「コンセントと電灯スイッチ」の進化を愛でる

「上のほうにあるハコ」の見る目が変わった! マニアックな分電盤の工場で知る、極めて重要な「防災ミッション」

人集めに苦悩する地方の企業に一筋の光明?「働こCAR」事業で人材の確保とEV車の活用を目指す

海外、特に東南アジアでも本気を出す

今回の記事は、そんなLS社が東南アジアを重点地域に位置づけ、さらなる事業展開を図っていきます、というのをタイでの現地取材を含めてレポートしていくというもの。特に今回の目玉となるハウジングシステム事業部は東南アジアでの売上を現在の約2億円(2018年)から、2030年までに約400億円まで伸ばす壮大な目標を掲げています。

これだけ聞くと、「いやいや、東南アジアに注力してビジネスって、20世紀の話ですか?」と思うかもしれませんが、すでにパナソニックは東南アジアでも高いシェアを誇っており、配線器具においては、タイ、フィリピン、インドネシア、ベトナムでシェア1位。なお、東南アジアに限らず、韓国、台湾、インド、トルコでもシェア1位と、数多くの国で強い存在感を発揮しています。

さて、ここで多くの製造業でも問題になってくるのが、「単品のモノ売り」だけでは天井が見えやすいということ。配線器具にしろ照明器具にしろ、1回売って商売が終わりでは、製品が壊れるまでは次の取引が発生しないので、連続性が生まれません。「単品売り型」から「ソリューション提案型」に転換して東南アジアでのビジネスを大きくしていくーー2月上旬にタイで行われた東南アジア事業戦略発表会および現地ディベロッパー向け展示会は、今後LS社がどのような提案をアジアで行っていくかが見られる内容になっていました。

どんな戦略?

ここからは、LS社の戦略について触れていきましょう。発表の柱は同社の電設資材とハウジングシステムの2つ。

電設資材とは照明、配線、換気扇といった商品群を指し、上で述べたように、これまで培った国内でのノウハウを活用し、現地での販売コネクションを強化して循環型ソリューションビジネスを展開していくというもの。日本とASEAN拠点の人材交流や育成を強化していく内容になっています。

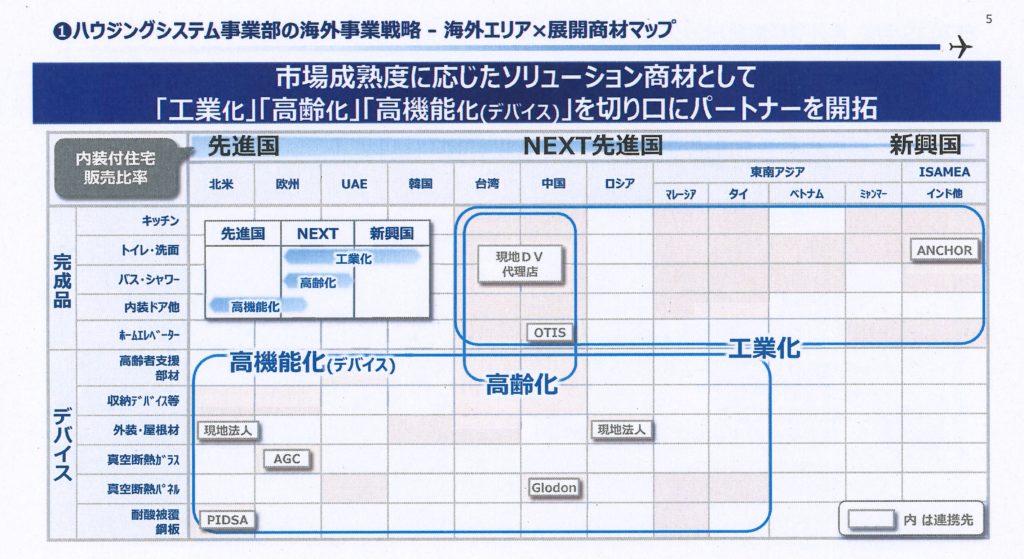

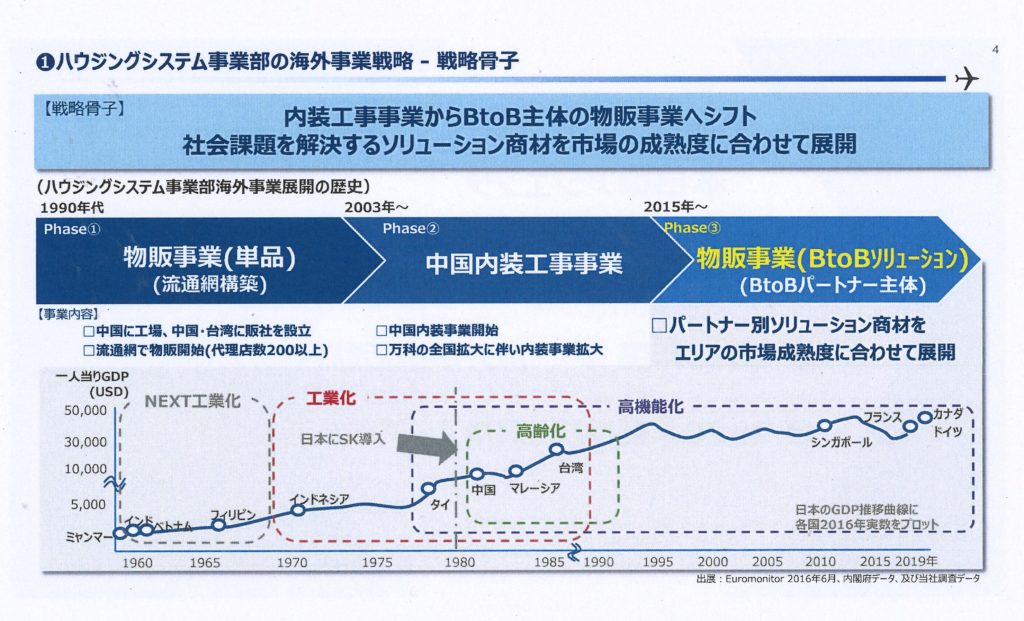

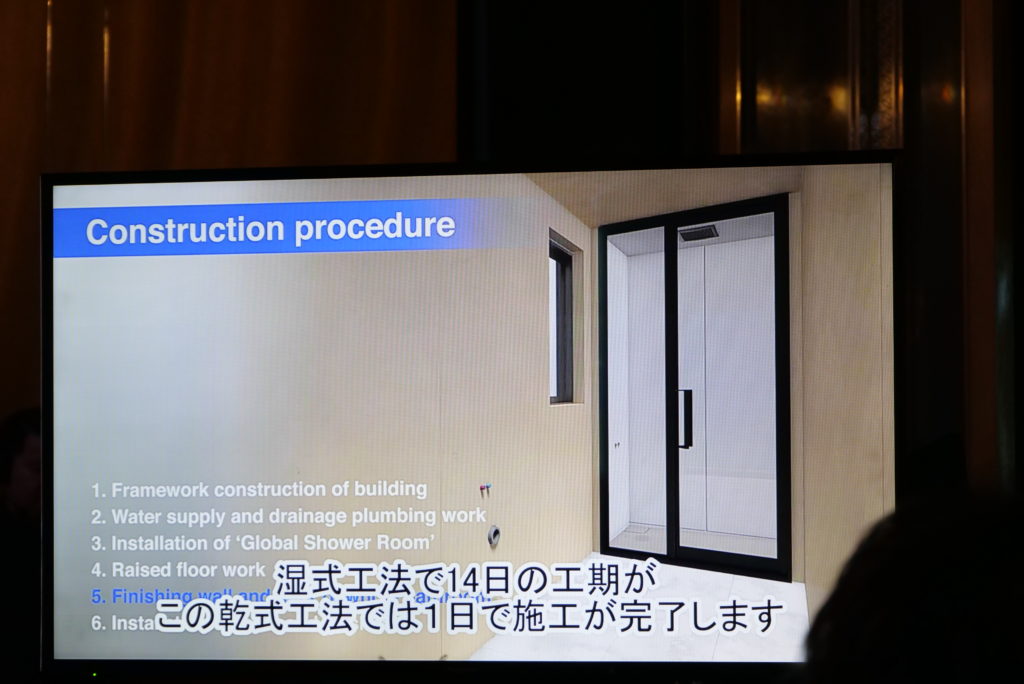

注目はハウジングシステム事業。この事業は水廻り製品(システムキッチン、システムバス、洗面・トイレ)・建材(内装ドア、収納、床材)・外廻り(雨樋、屋根材、外壁材)などの住宅設備を扱っています。こちらもBtoBソリューションを展開するという意味では電設資材と同じですが、市場成熟度に応じて注力する商材を細かくわけています。

具体的には東南アジアの国をNEXT先進国~新興国の間に位置づけ、「工業化」を切り口にキッチン、トイレ、洗面、バス、シャワーといった商材に注力。これらの商品を取り扱ってくれる現地パートナーとの関係性を強化し、新事業を生み出していく形になっています。

なお、東南アジア5か国(※)の市場は2030年間までに爆発的といって差し支えないレベルで拡大。まず人口が5.2億人(2010年)から6.4億人(2030年予測)に増加、わずか20年で日本の総人口以上の人が増える計算になります。すでに2021年の住宅着工数は441万戸と予測されており、これは日本の約5倍。キッチンやトイレ・洗面などの住宅設備は1軒で1つ以上は必要なので、大きな需要が見込まれます。

※:インドネシア、フィリピン、ベトナム、タイ、マレーシア

このグラフは日本のGDP推移に、2016年時点の各国の実数を重ねたもの。例えば、タイは日本の1978年頃のGDPで現在は推移しているので、今後より高機能化した商品の需要が期待できることが読み取れます。このようにLS社では国別に今後の市場動向を分類しています。

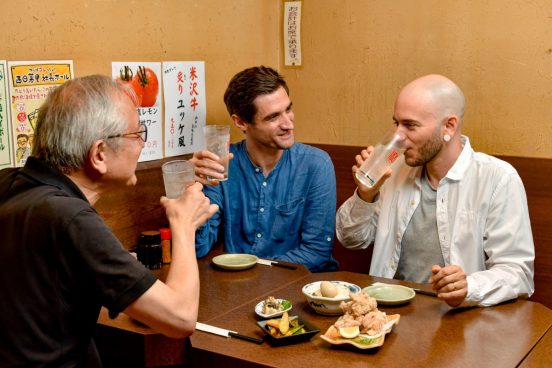

実際、バンコクで行われた展示会では数多くのディベロッパーが来場。「工業化」の商材はもちろん、今後東南アジア地域で社会問題となる「高齢化」切り口の介護商材に、現地のプレイヤーが熱心に話を聞いている様子を確認することができました。

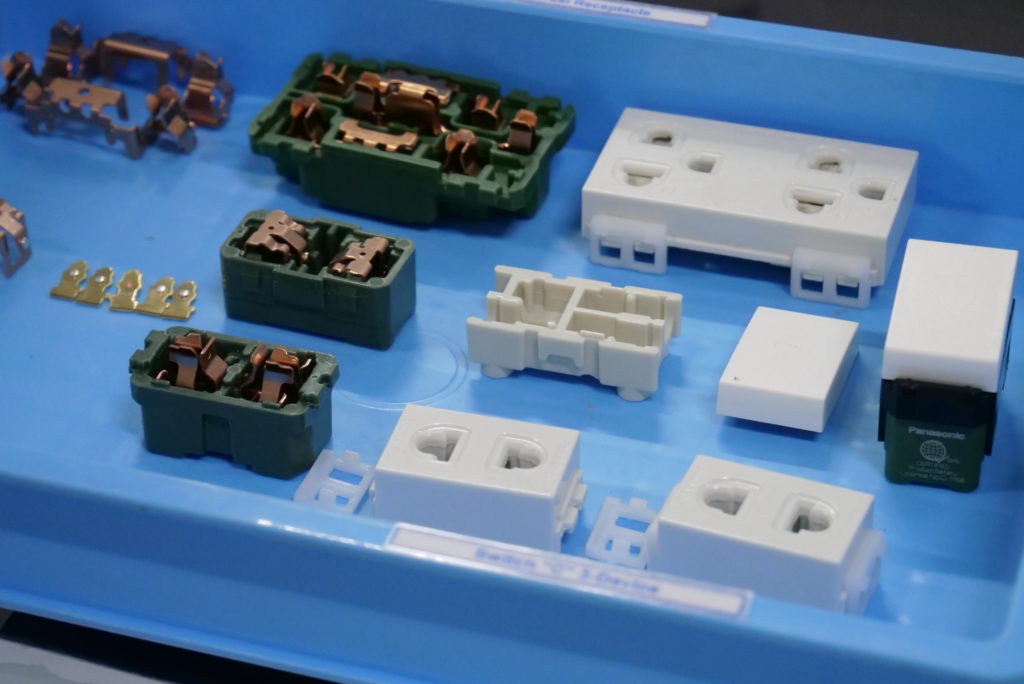

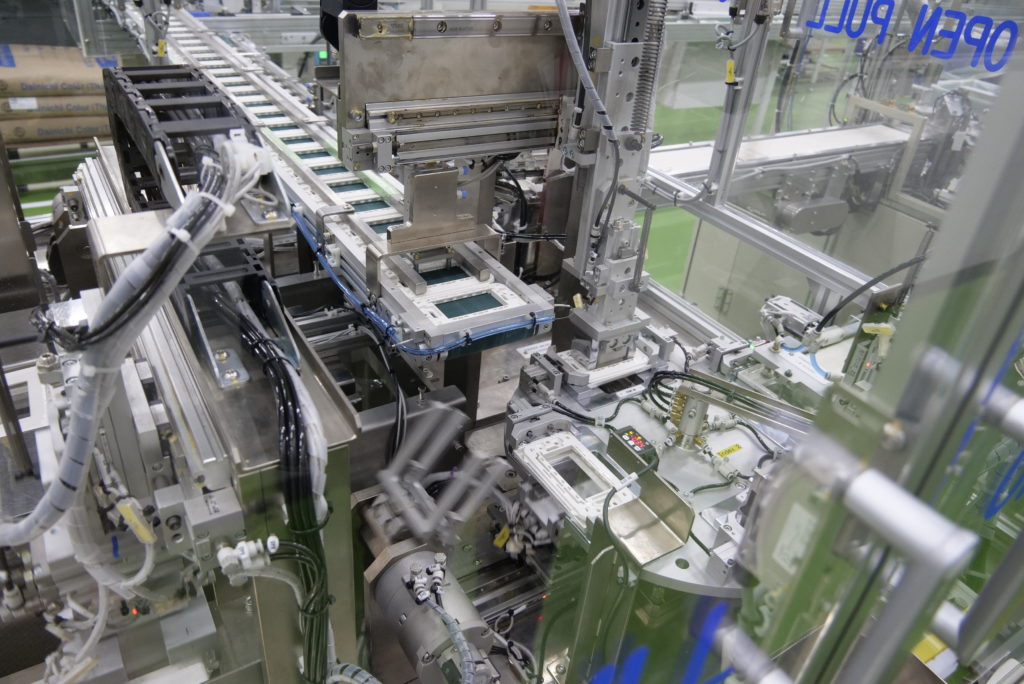

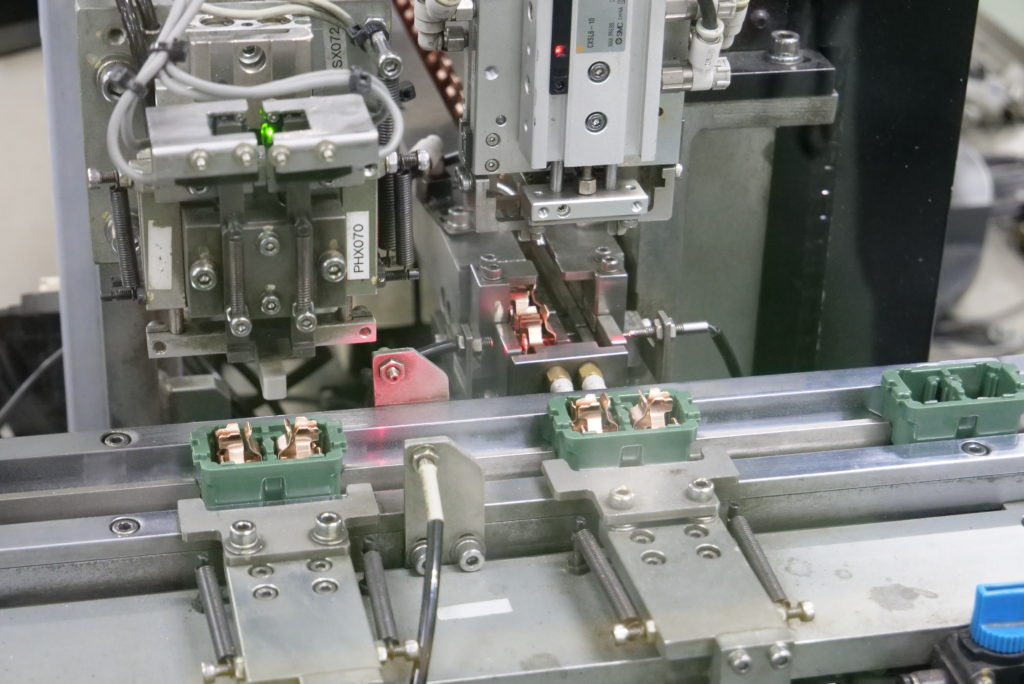

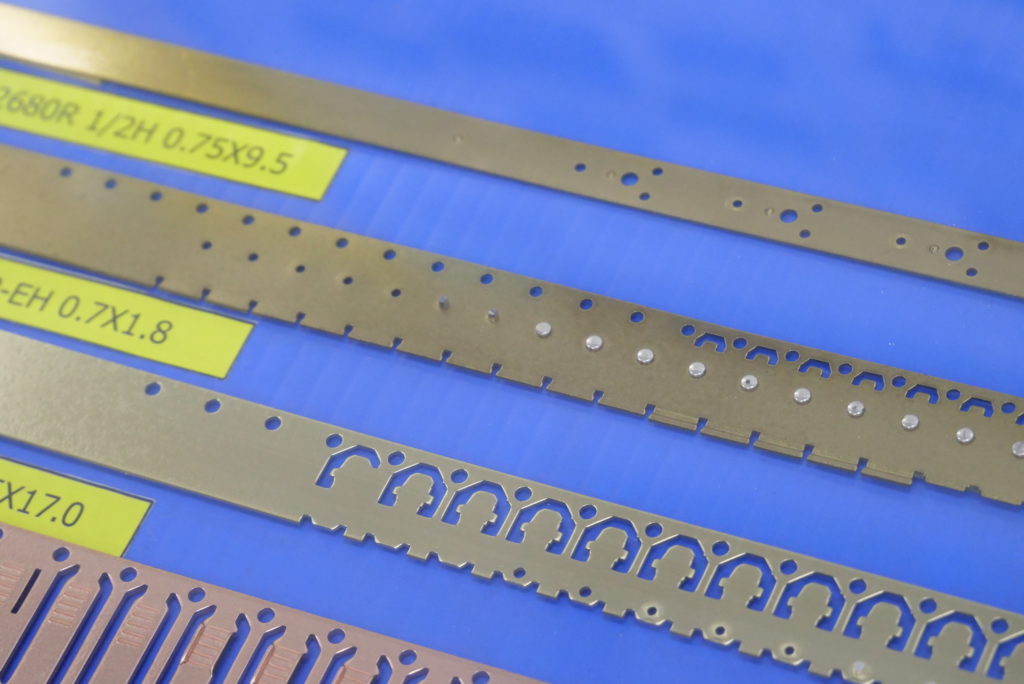

アユタヤ工場は自律性という意味で理想的

今回の取材では、タイ・アユタヤにあるパナソニックの工場も見学することもできました。アユタヤ工場は1996年から稼働。タイ国内はもちろん、フィリピン、ベトナム、インドネシアに製品を輸出する、同社のASEANにおけるマザー工場として活躍。配線器具を中心に、ブレーカー、チャイムと言った電設資材が生産されています。

【工場見学のギャラリー】

実際に工場で活躍している機械や、モノ作りのこだわりについては上のギャラリーを見ていただくとして、筆者が注目したのはそれ以外の箇所。工場の充実した体制です。

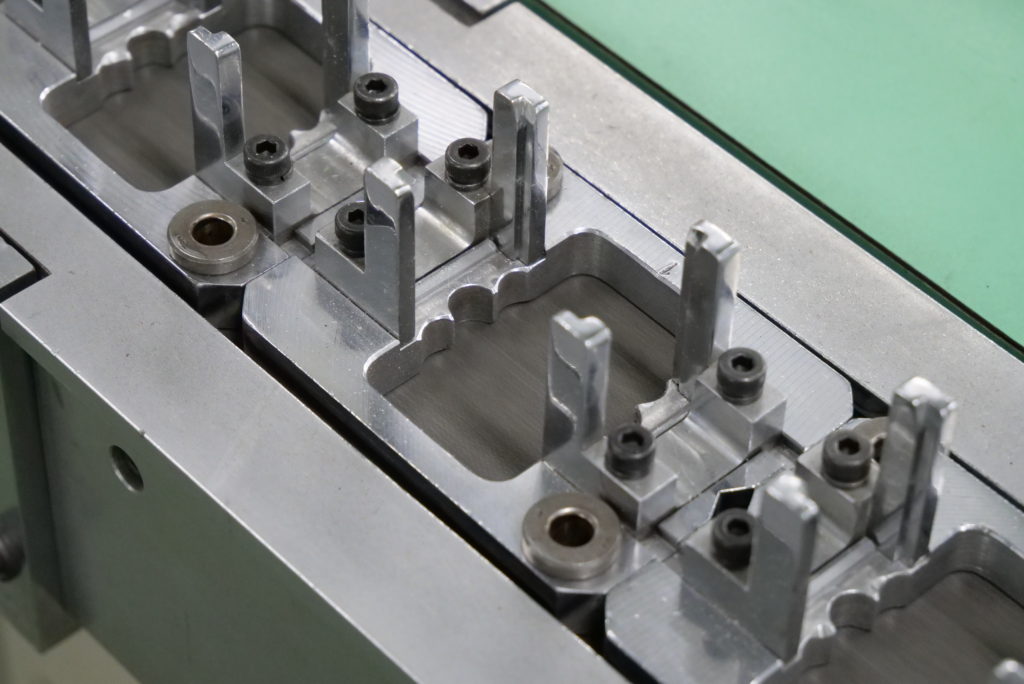

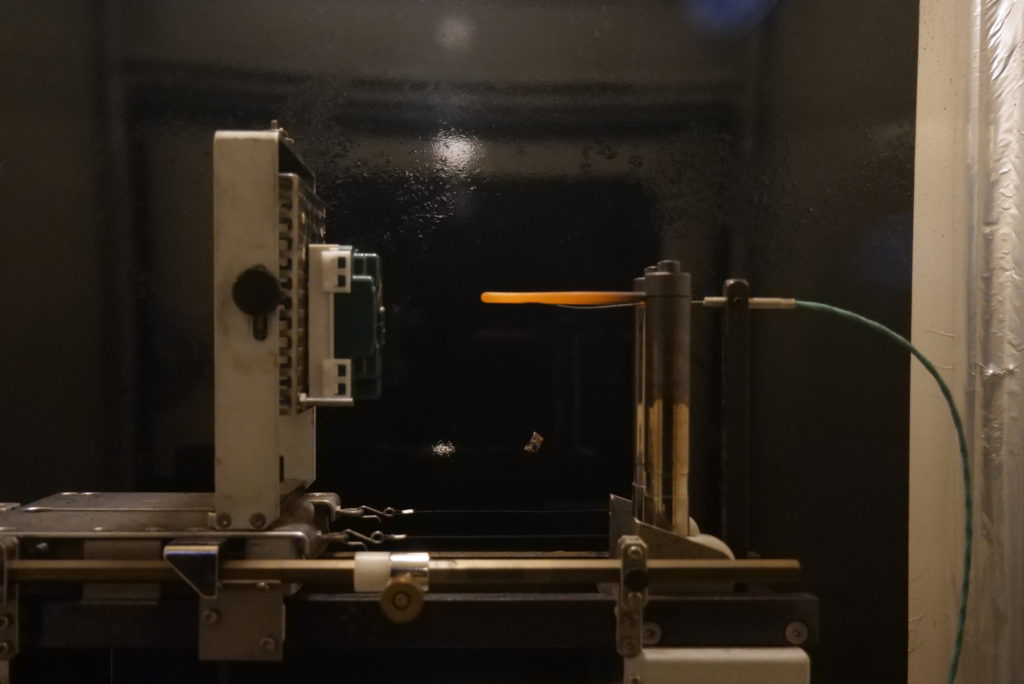

というのも、アユタヤ工場では生産だけでなく、金型設計や工法設計といった生産のベースとなる設計部分まで工場内で行っています。これは、国内における電設資材のマザー工場である三重県・津工場と同じ仕組みで、それを海外で実現。さらに、生産ラインも現地スタッフのみで立ち上げられる体制が整えられています。

人材面も充実。従業員やスタッフが課題の抽出を自ら行い、目標を設定し、達成のためにアクションし、改善点を洗い出すといったことが自然に行われており、自律的に動く工場というのはモノ作りとして理想といえるでしょう。

こうした質の高いモノ作りはいまに始まったことではなく、例えば、2011年に発生したタイ大洪水で同工場は2.5mも浸水。設備や金型が水に浸かってしまい、工場機能が完全にストップ。しかし、従業員による懸命の復旧活動が行われ、わずか半年で生産を再開することができました。

また、生産停止期間中は愛知県・瀬戸工場に現地従業員60人を招聘して、瀬戸工場で生産を行うなど、工場同士の連携も迅速。日本企業の海外工場となると、日本の工場のコピー版と思いがちですが、アユタヤ工場については別物。モノ作りの面白さと尊さをうかがえる内容でした。