ブレーカーはほぼ自動で生産され、不良品率は極めて低い

瀬戸工場は敷地面積3万平方メートル、建物延床面積4万1500平方メートル、従業員数は480名。24時間フル稼働で住宅盤・電設盤・ブレーカーのプラスチック成形から金属加工、組み立てを行い、一貫体制で製造しています。

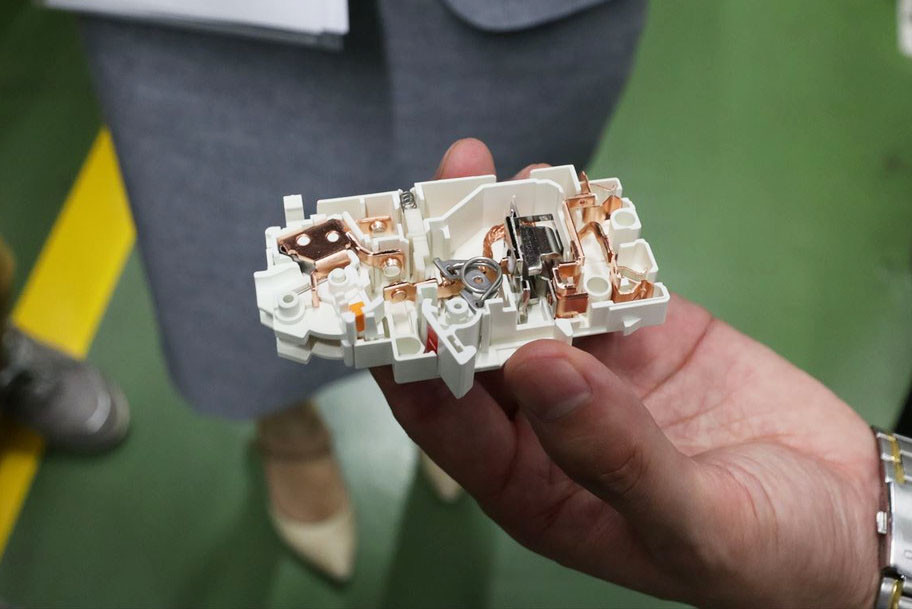

ブレーカー製造フロアには80台の自動製造装置を設置。1日2交代で延べ14名のオペレーターによりほぼ自動で生産されています。ブレーカーの生産能力は月70万個。ブレーカーは30個ほどの部品から構成されていますが、シールとバネ以外はすべて内製化されているのも同工場の特徴です。

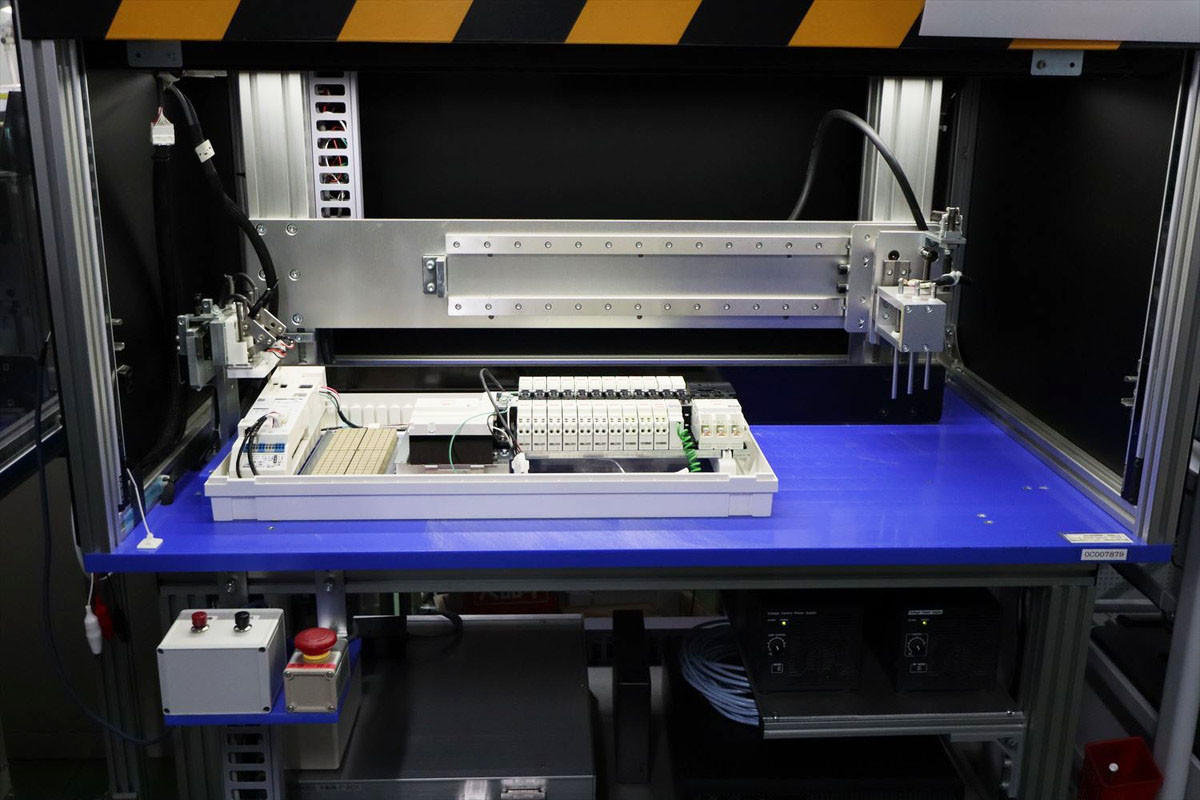

出来上がったブレーカーは全数自動検品されますが、この時点での歩留まり(使用原料に対する製品の出来高の割合)は99.7%と高いのが特徴。不良品として弾かれた0.3%に関しても構成部品の位置調整など容易に修正可能なため、最終的には100%近い歩留まりとなります。

人手に頼る組立工程では、IT化して効率アップ

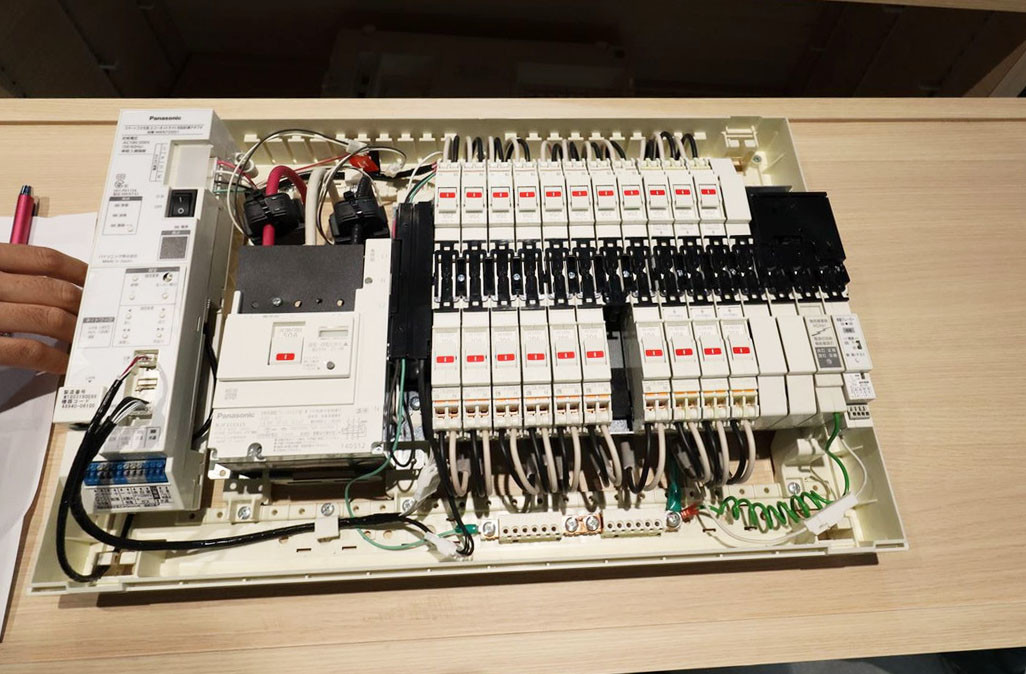

完成したブレーカーは組み立てセクションに回されます。同工場で生産される住宅用分電盤は実に3万6000種類にものぼり、それを構成するブレーカーなどの部品点数は2000種類にものぼります。この2000点の部品は常時ストックされており、受注からわずか2時間で組み立てを終えて出荷されるのですが、この多品種少量短納期を実現するため、組立工程ではIT化が進められています。この組立工程は人手に頼っていて、数年前までは紙の図面と指示書に沿って作業していましたが、2017年からIT化を進めることでスピードアップとミスの撲滅に成功したものです。

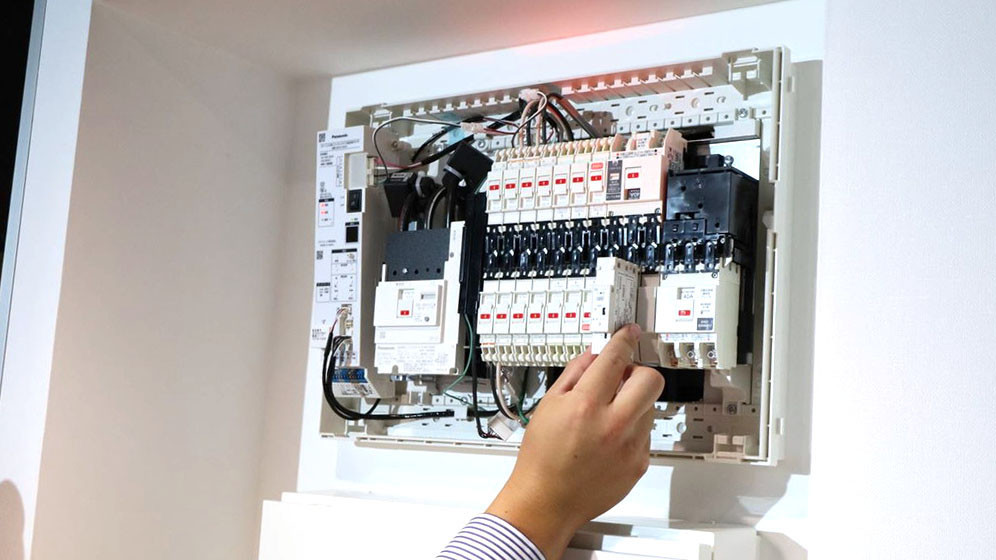

実際に現場を見てみると、作業台のモニターに全体の図面が表示され、作業者は手元のタブレットに表示されるリストにそってこれを組み立てていました。このIT化により、複雑な品番管理も容易に行うことができ、月間1万2000台もの分電盤を組み立てることができるようになりました。

最終確認も自動化されています。カメラで撮影した完成品と図面を画像認識技術により比較し、間違った部品が組み込まれていたら自動的にエラーが出る仕組みです。このような効率化による短納期と高い品質により、パナソニックの住宅用分電盤は大手住宅メーカー9社すべてに採用され、市場シェア50%以上を占めるダントツのトップとなっています。

自然災害に備えて分電盤を見直してみては?

近年、日本各地ではゲリラ豪雨が頻発し、それに伴い落雷被害も増えています。住宅直撃だけでなく家の近くの電柱に落雷したことにより、家の中の家電製品が過電流により故障するケースも増えているのです。パナソニックの分電盤は、こうした落雷から家電を守る避雷器を搭載したモデルも用意していますが、こちらは感震ブレーカーよりさらに普及率が低いのが現状です。

パナソニックでは、既設住宅用に感震ブレーカーと避雷器が後付けできるマルチボックスを用意しているほか、分電盤本体をまるごと交換できる場合もあるので、気になる人は近くの工務店や電気店に問い合わせてみましょう。筆者は雷銀座である埼玉県に住んでおり、落雷によって家電製品が壊れた知人が複数いるので、この取材を機に真剣に検討を始めました。

ちなみに、このほど千葉で起きた台風による大規模停電においても通電火災は報告されています。送電自体がストップしたため、住宅の分電のブレーカーは上がったまま。台風被害で家の中の配線が切れていたり、雨に濡れたままの家電製品があったりする状況で、突然の電力復旧で配線がショートし、火事が起こったものです。今回のようなケースは地震によるものではないので感震ブレーカーで通電火災は防げませんが、逆に言えば地震の場合であれば、感震ブレーカーで通電火災を防げる可能性が高いわけです。大切な家と家族を守るため、みなさんも分電盤を見直してみてはいかがでしょうか。