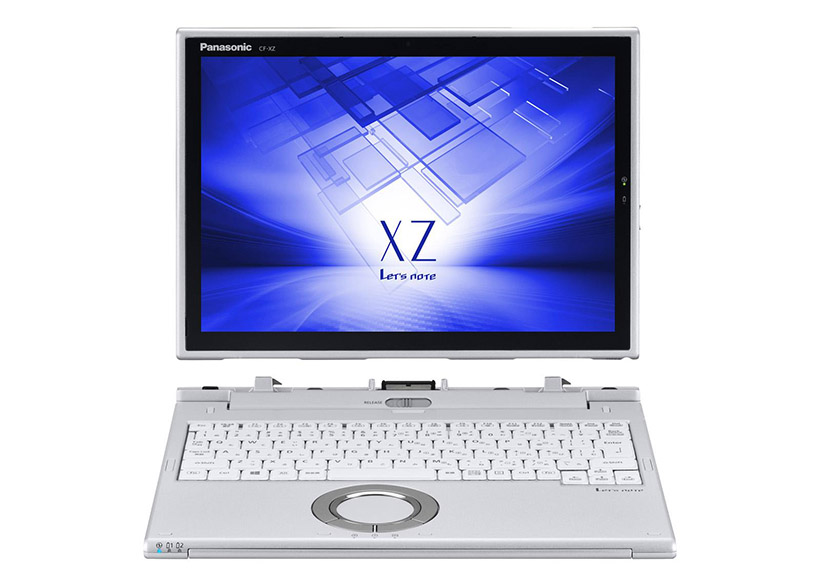

パナソニックから新作のモバイルノート「Let’s note XZ6」シリーズが発売されました。12.0型液晶ディスプレイを搭載しており、本体質量は約1019gと非常に軽く、さらにタブレット部だけなら約550gと軽いのが特徴です(※)。

※:12型以上、インテル® Core™ i シリーズ・プロセッサー Thermal Design Power 15W搭載の着脱式ノートPCにおいて(2017年1月12日現在)。CF-XZ6HDAPRの数値

というのも、これまでの2 in 1スタイルのLet’s noteでは、ディスプレイが360°回転する形でタブレットスタイルに変形していました。しかし、XZ6シリーズでは、Let’s note初となる、着脱式を採用。ディスプレイ部だけを取り外して使えるようになったのです。このおかげで、タブレットとしてより軽量で持ち歩くことができます。

このほか、注目ポイントとしては、Windows Hello対応の顔認証カメラを搭載し、カメラを見るだけでログインができます。また、キーボードベースにもバッテリーを搭載しており、Lサイズ搭載タイプでは最長15時間の長時間駆動にも対応しています。

このように、シリーズ共通のタフネス性能を備え、ビジネスユースで絶大な人気を誇るLet’s noteの新作「XZ6シリーズ」は、高性能でビジネスを加速できるノートPCとしてだけでなく、軽量タブレットとして使える機能も備えたモデルなんです。

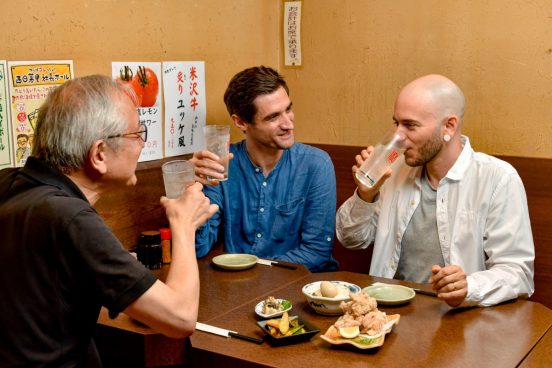

5年ぶりの出荷式でLet’s note XZ6 のヒットを祈願!

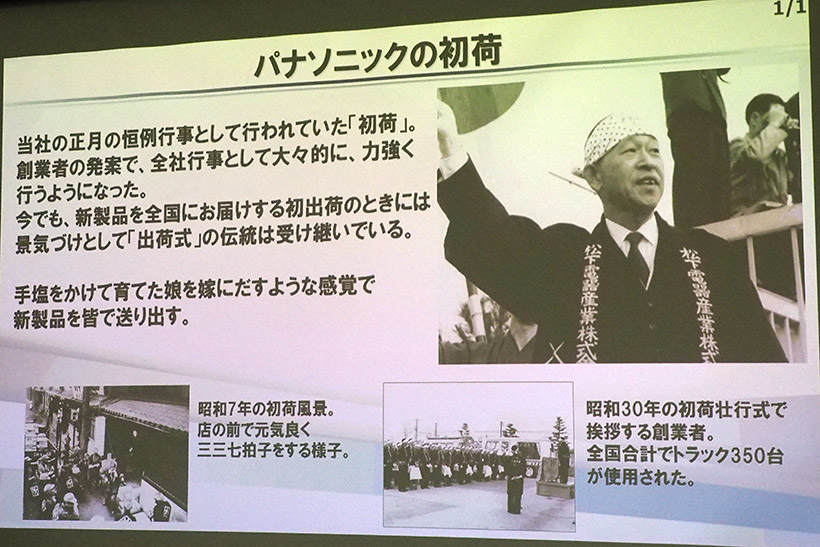

今回、完全な新作であるLet’s note XZ6発売開始に伴い、パナソニックの神戸工場では5年ぶりとなる出荷式が執り行われました。この出荷式は、創業者でもある松下幸之助氏が、創業期に新年最初の商品を出荷するときに、「初荷」としてお祝いしていたという風習からくるもの。現在でも、新製品の初出荷のときの景気づけとして、この伝統が残っているようです。

工場の前には、パナソニックAVCネットワークス社の幹部が勢揃い。出荷式は始まります。大きな太鼓の音に合わせて、まずはテープカットから。そして大きなトレーラーにLet’s noteが1台ずつ積み込みこむ儀式も執り行われました。こうしてまずは1500台が神戸工場から出荷されていきました。

また、出荷式ではこれもまた伝統の「鯉の滝登り」が披露。パナソニックでは手塩にかけて作りあげた商品を嫁に出すような気持ちで、出荷式を行っているということで、そう言われると、三女の父でもある著者も、ちょっとだけうるっとしてしまいました。

トラックに積み込まれた「Let’s note XZ6」は、こうして日本全国へと運ばれていきました。

2台のロボットと自動化ライン、そして人の手でLet’s noteは製造される

無事、新作のLet’s note XZ6 の出荷式を見送ったあとは、工場見学です。実はLet’s noteは100%、この神戸工場で製造されています。海外向けの一部「タフブック」(海外ではLet’s noteも、このブランドになります)が台湾工場で作られているとのことですが、日本国内に向けに出荷されるLet’s noteはすべて神戸工場の製造なのです。

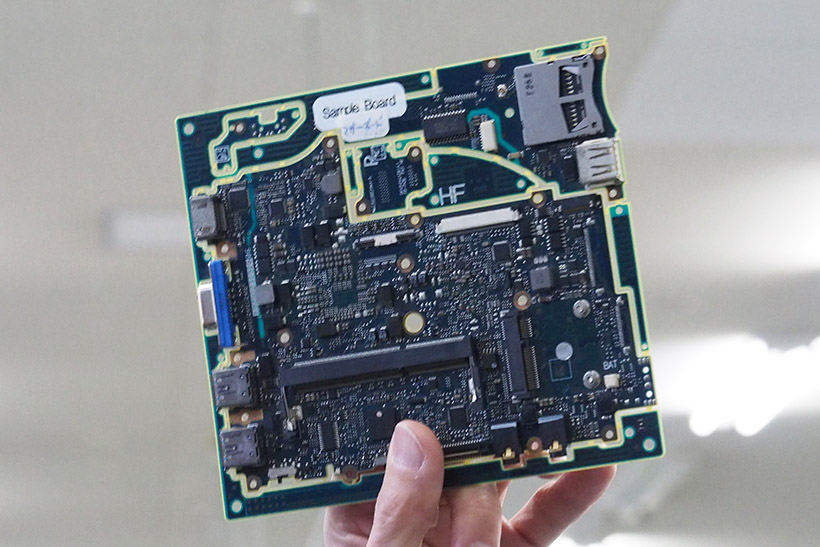

Let’s noteの製造ラインはまず、メイン基板の製造からスタート。ここでは小さな基板に多くのパーツを取り付けていきます。この作業はすべて自動化されており、基板がラインを流れていくなかで、小さなパーツから順番に取り付けられていきます。

製造工程で大切なのが、パーツが正しく実装されているか検査をその都度行うこと。とはいえ、人の目で微細なパーツすべてを確認することはできません。

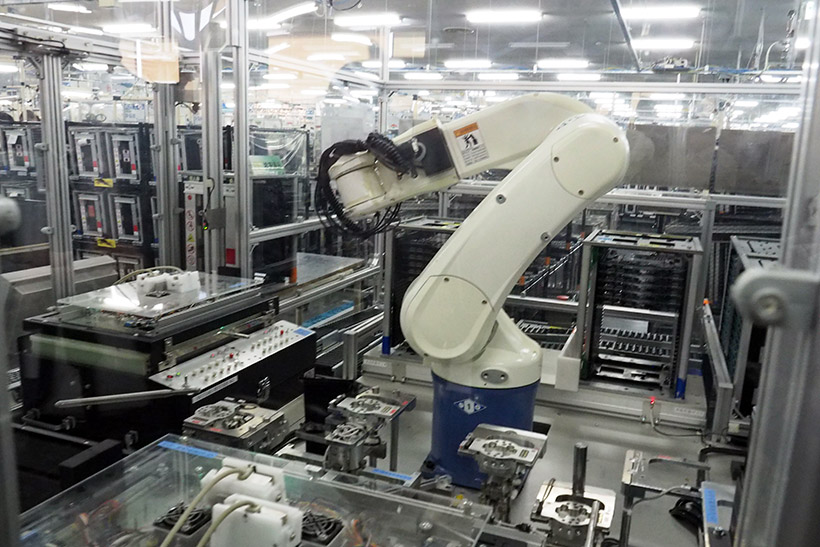

そのため、ライン上に設置されたカメラで各パーツの実装をチェックするほか、ロボットを利用して、実際に各基板に電気を流して、正しく動作することを確認していきます。

今回、Let’s note XZ6の生産開始にあわせて、新たに双腕のロボットも導入されていました。両腕で基板を掴み、カメラで撮影をしながら、検証していく。その姿はまさにSF映画や小説で見た、未来の工場のようです。

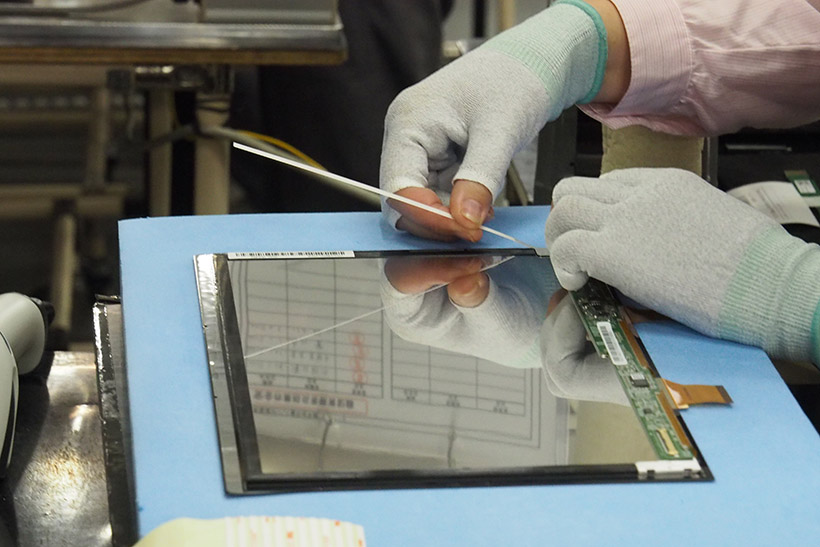

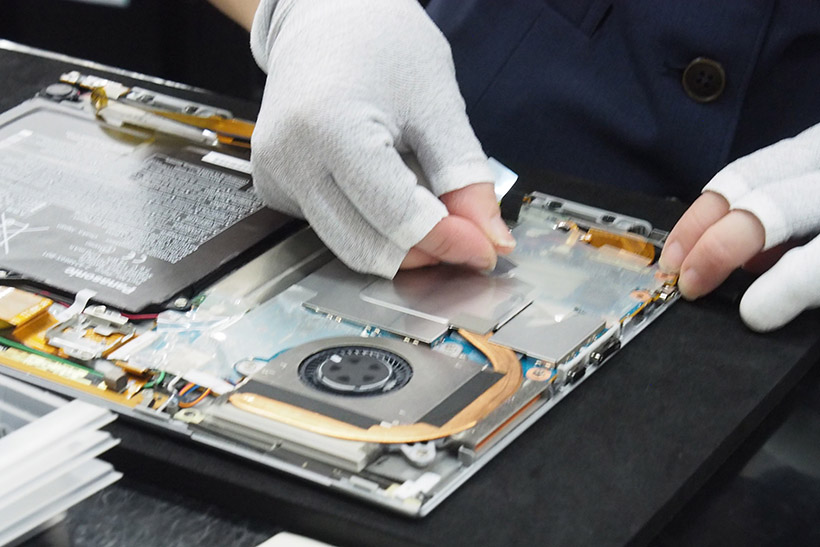

現在、製造ラインで人の手が入るのは、最後の組み立て工程や、パッケージ工程が中心。ディスプレイ部の組み立て、基板の取り付け、各種シールの貼り付けなどをそれぞれの担当が行い、手元の作業が終わると隣のスタッフに渡す形で進んでいく。セル生産方式とライン生産を組み合わせたスタイルになっているようです。

組み立て終わったXZ6シリーズをカメラで撮影して正しく取り付いているか、人の目と機械の両方で検査を行います。メモリやストレージの最終チェックを行ったら、外装検査を人の目と機械の両方で行った後、OSなどがインストールされて、パッケージング工程へ。ここで、個別に必要なマニュアルやディスクなどを正しく収納していきます。

基板製造から、最後のパッケージングまで、通して見ていて、感じたのが、徹底してミスが発生しない仕組みを採り入れているということ。例えばこれまで厚さ10cmほどもあった生産マニュアルはデジタル化され、タフブック上で管理されていました。また、この神戸工場の生産システムや、管理システムに、ロボットをはじめとする自動化システムを導入しています。また、部品の調達や生産計画、故障予兆システムなどにAIを活用することで、「故障ゼロ」を目指して生産しているといいます。

工場生産といえば、熟練工が匠の技でというイメージがありますが、パナソニックでは「人の経験に頼らない高品質のモノづくり」を目指しているとのこと。もちろん、匠の技の伝承は必要ですが、ITやIoT、そして、AIを活用することで、近未来の工場を目指しているといいます。

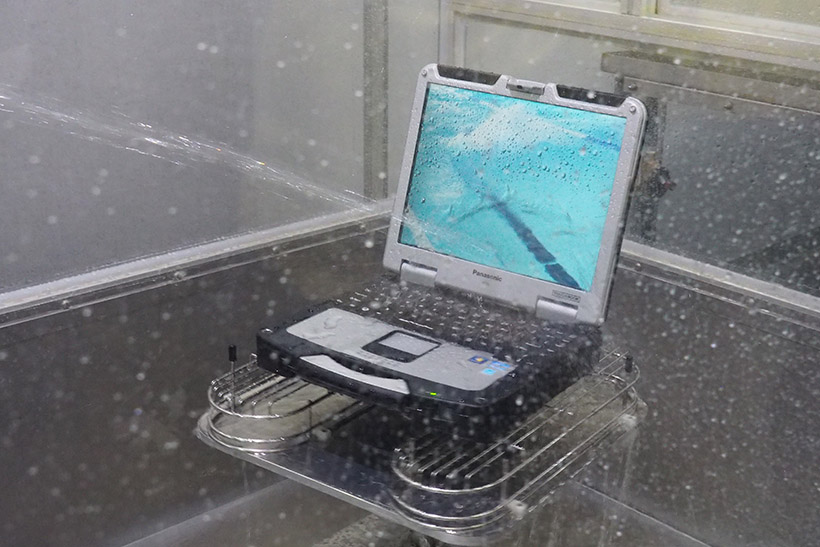

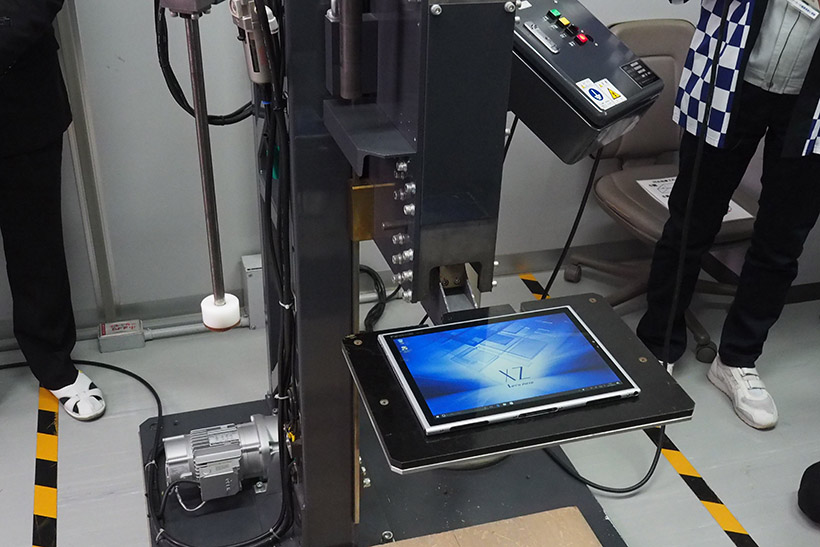

タフさを保証する試験設備の数々

また、パナソニック神戸工場には、Let’s noteのタフさを示す多くの設備が用意されています。最後にこれらも写真で紹介しましょう。

パナソニックによると、新作のLet’s note XZ6 は、すでに予想を上回るスピードで予約が来ているとのこと。また、法人向けも多くの企業からの受注が順調のようです。

圧倒的な軽さと、使い勝手の良さを兼ね備えた「Let’s note XZ6」の大ヒットは間違いないと感じました。